Я видел в сети много самодельных лазерных граверов и инструкций по их сборке, и захотел собрать свою собственную версию.

После многочисленных попыток, у меня получился лазерный гравер на Ардуино своими руками, надежный и приятный в использовании.

Максимальная мощность – 3 Вт, но обычно я работаю на 2 Вт, чтобы поберечь лазерный диод. Честно говоря, разница между 2 и 3 Вт практически не заметна.

Содержание статьи

Лазерный модуль с проводами и стеклянной линзой

В этой статье я покажу, что можно собрать, обходясь минимумом материалов и практически не тратясь.

Думаю, вы уже знакомы с GRBL (программа открытого проекта для Arduino, предназначенная для фрезерных — граверных станков и лазерных станков), с редактором Inkscape и с тем, как создавать файлы Gcode.

Я не буду подробно расписывать электронику, в этой статье не будет всеобъемлющей информации, возможно, в будущем я раскрою какие-то моменты более подробно — я вполне допускаю, что дал недостаточно информации, чтобы собрать гравировщик ЧПУ легко с первого раза.

Я добавляю:

- STL-файлы, готовые для распечатки

- GRBL-программу для моей конфигурации

- плагин лазерного гравировщика, который я использую для Inkscape

- файл с подсчетом стоимости деталей. Почти все их можно заказать на Aliexpress

- файлы EAGLE для создания модуля с мосфет-диодом для индикации включения-выключения гравировщика

Для печати плат рекомендую сервис OSH Park.

Файлы

- cable_through.stl

- Carriage Idler.stl

- Carriage Laser.stl

- Carriage Motor.STL.stl

- Fan Holder.stl

- Idler Puller Holder.stl

- Laser Holder.stl

- NEMA 14 mount.stl

- Xtensionner_part1.stl

- Xtensionner_part2.stl

- YBeltHolder.stl

- YTensionner.stl

- grbl.zip

- laserengraver_smoothie.zip

- BOM Instructable.ods

- Adaptateur MOSFET GRID eagle.zip

Шаг 1

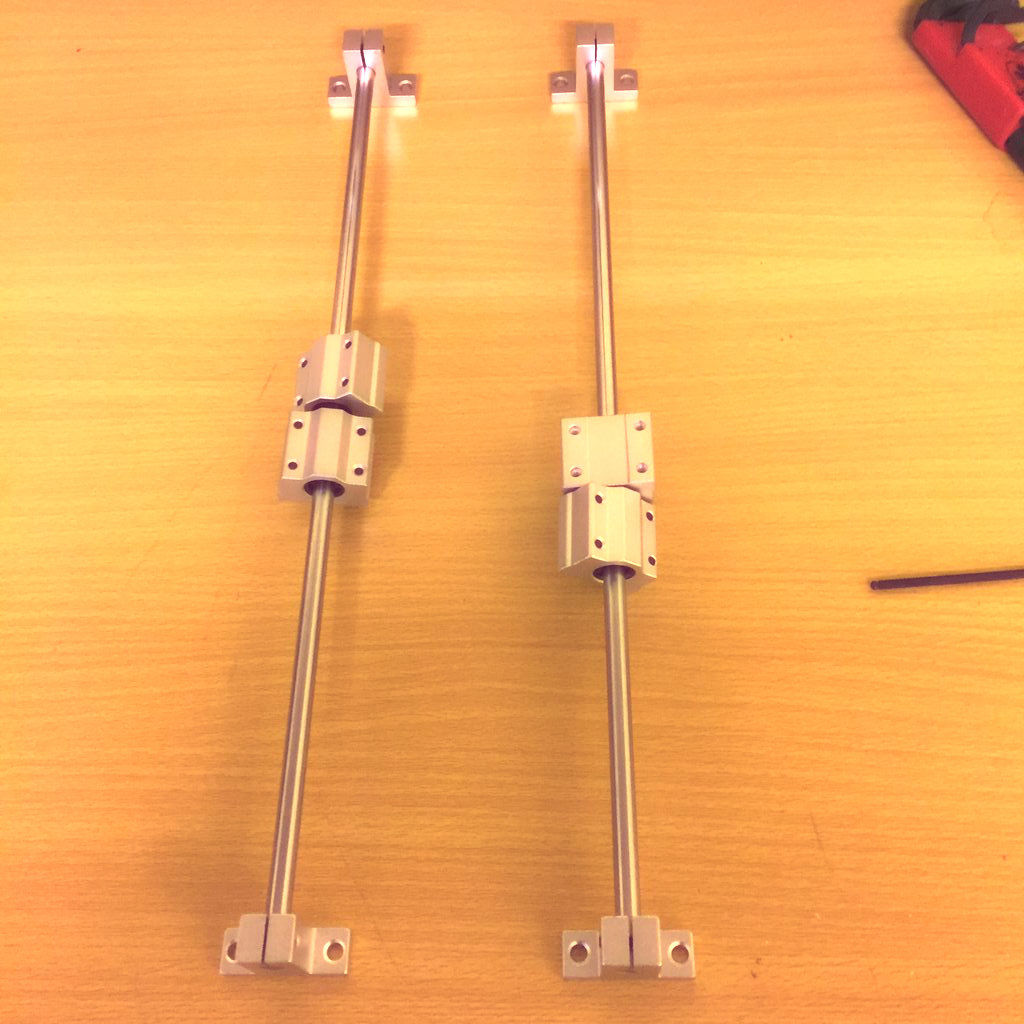

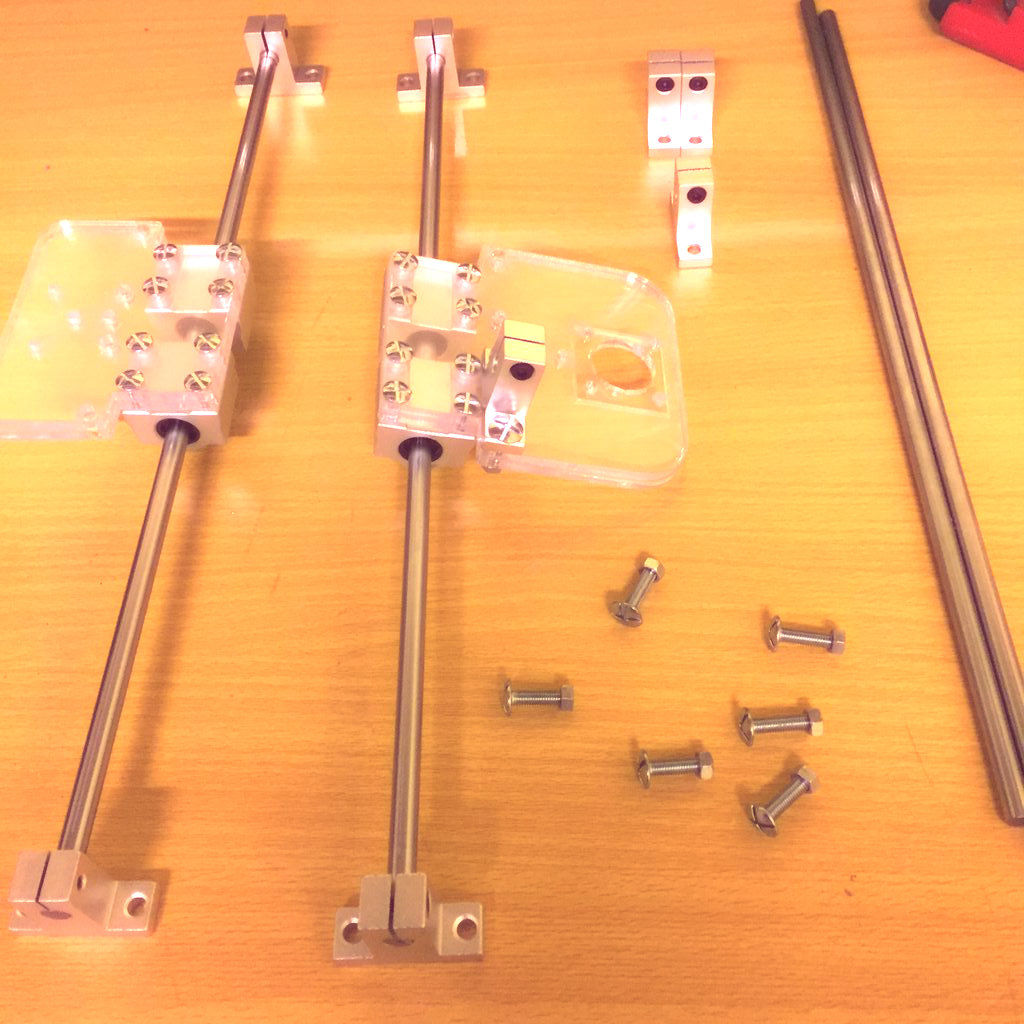

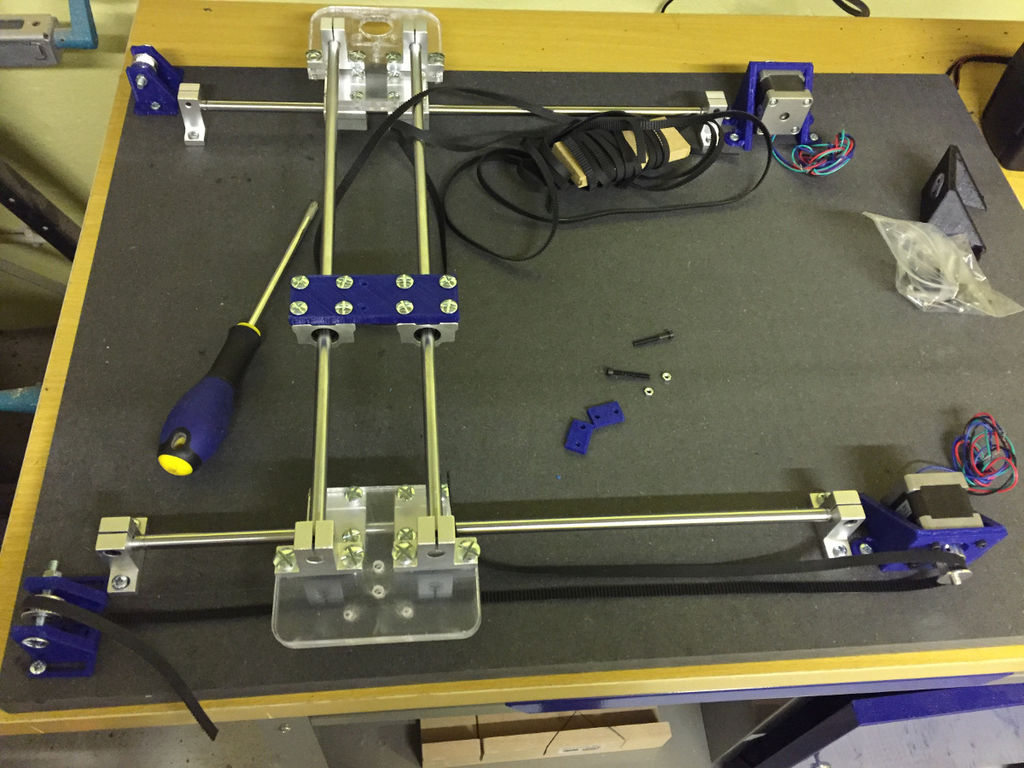

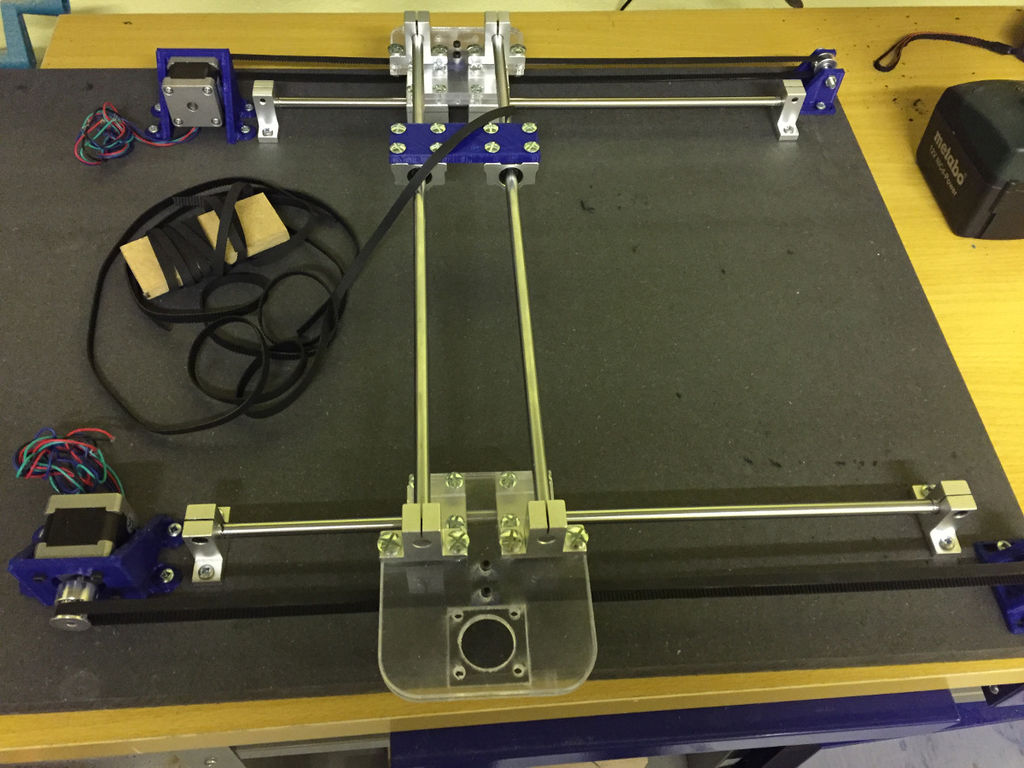

Берем два линейных вала и четыре суппорта для них.

Шаг 2

- Закрепляем валы в двух суппортах

- Берем четыре закрытых линейных подшипника в корпусе

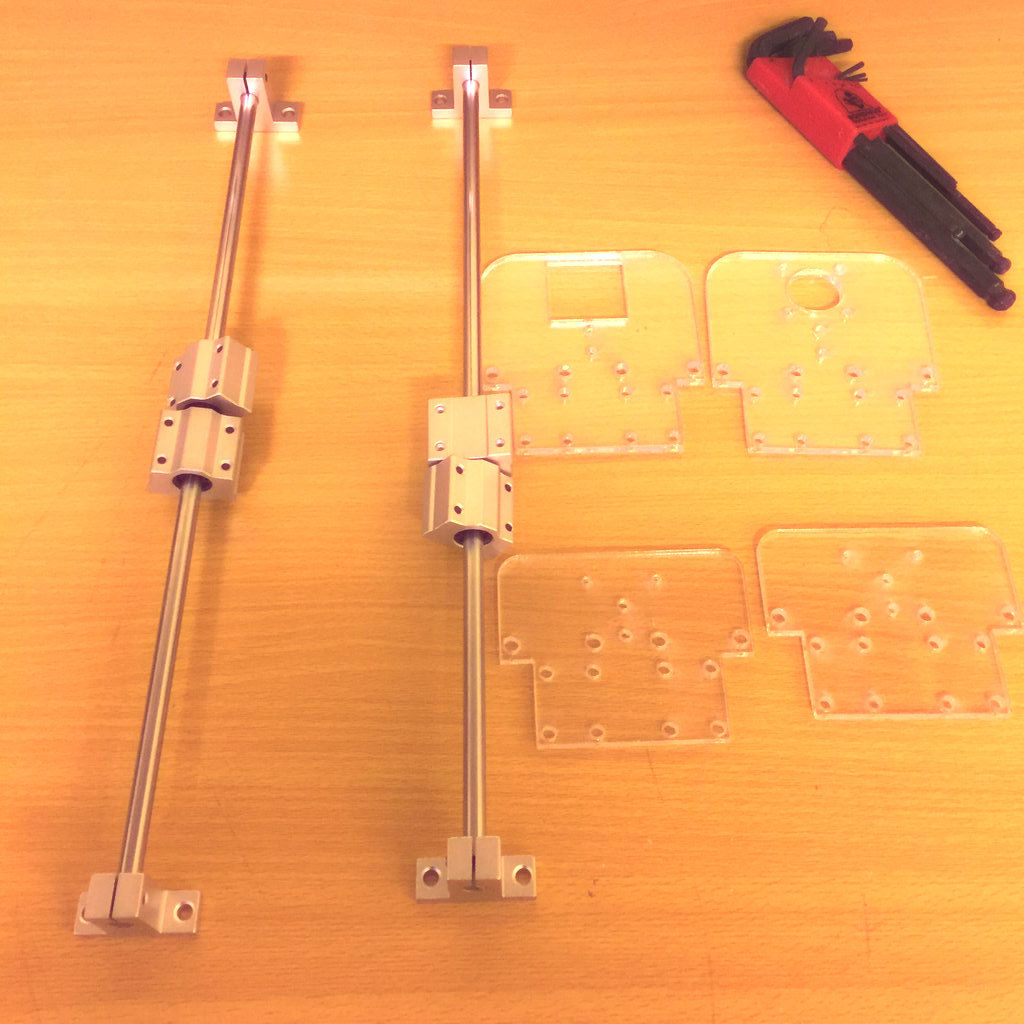

Шаг 3

Надеваем на валы по два подшипника и закрепляем валы в оставшихся двух суппортах

Шаг 4

Подготавливаем пластины для лазерного резака (держатели каретки).

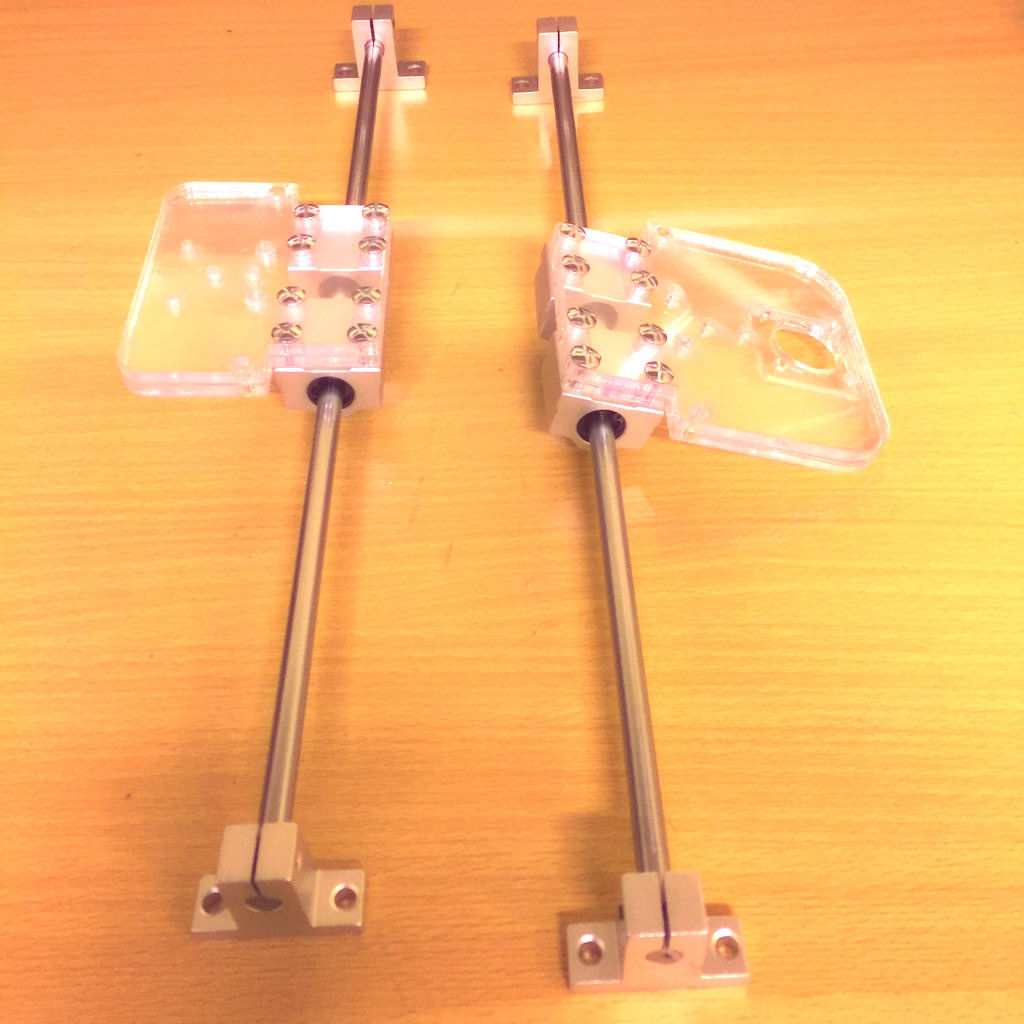

Шаг 5

Закрепляем пластины на подшипники.

Используем винты М4 16мм.

Шаг 6

Берем еще два линейных вала, суппорты к ним, винты М5 20 мм с гайками.

Монтируем суппорты на держатели каретки.

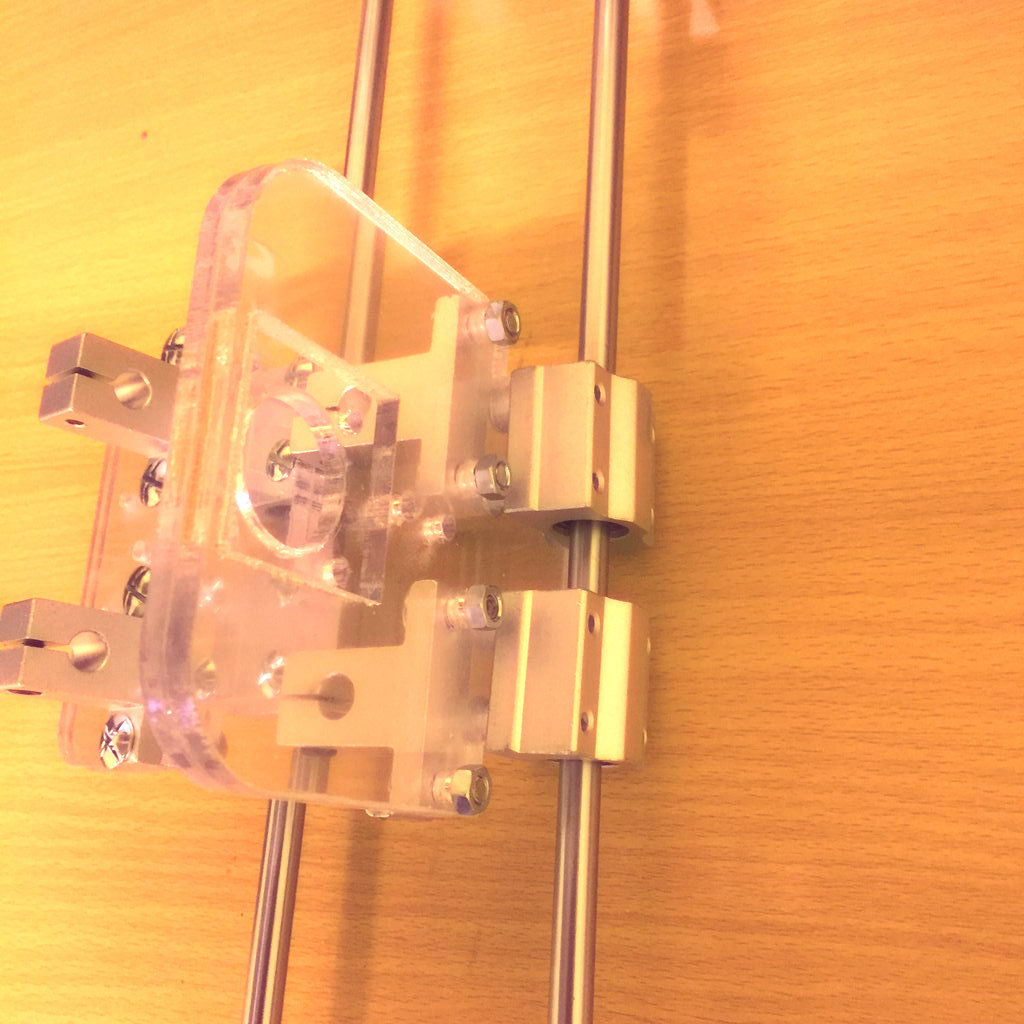

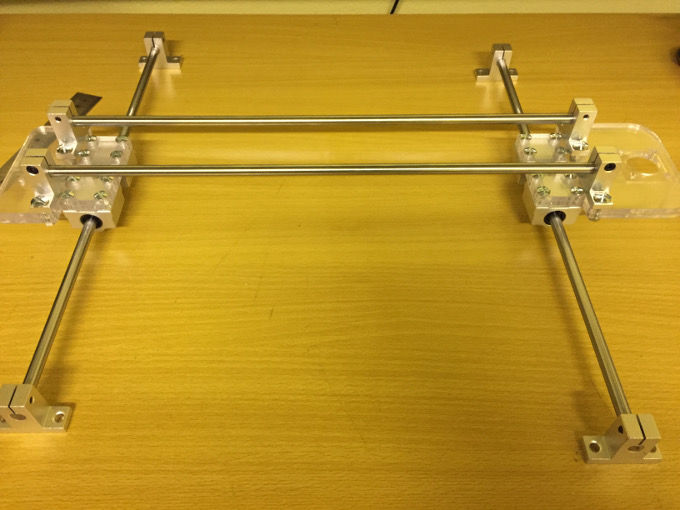

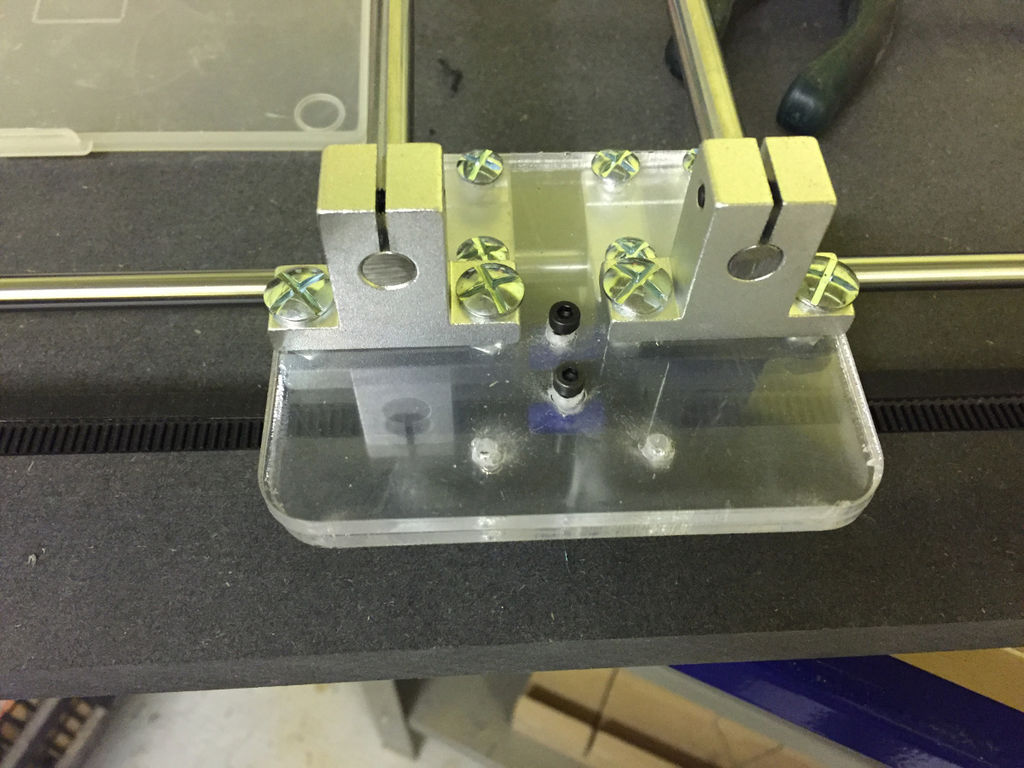

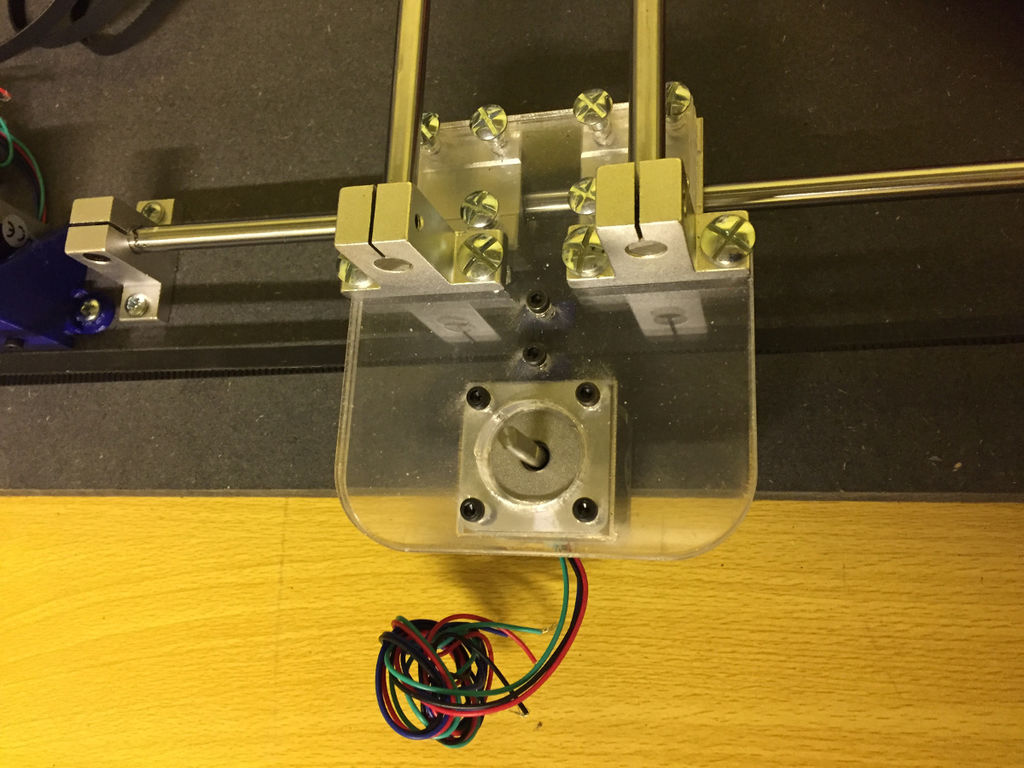

Шаг 7

Монтируем линейные валы в суппорты на держателях, это ось Х, и проверяем ход подшипников по нижним валам, это ось Y.

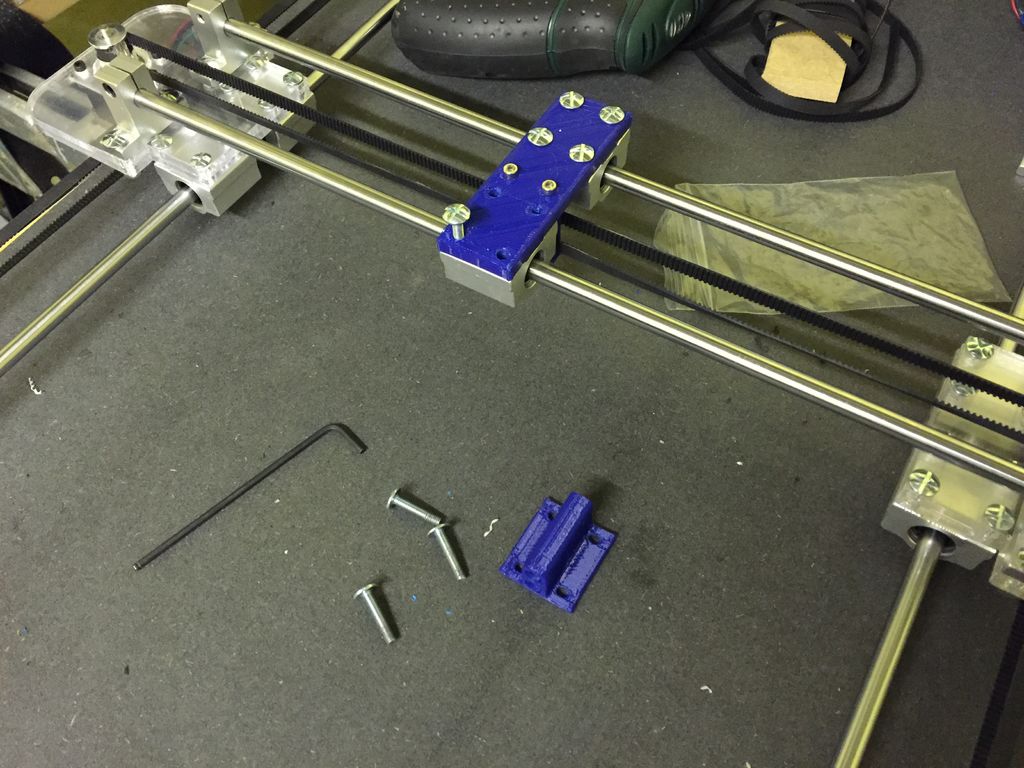

Подготовьте два закрытых подшипника, 8 винтов М4 16 мм и каретку, напечатанную на 3Д принтере.

Разберите ось Х, наденьте на линейные валы подшипники и каретку, и закрепите суппорты снова.

Шаг 8

Теперь монтируем конструкцию на деревянную плиту. Движения должны быть точными и уверенными.

К этому этапу, к сожалению, не сделано фотографий.

Шаг 9

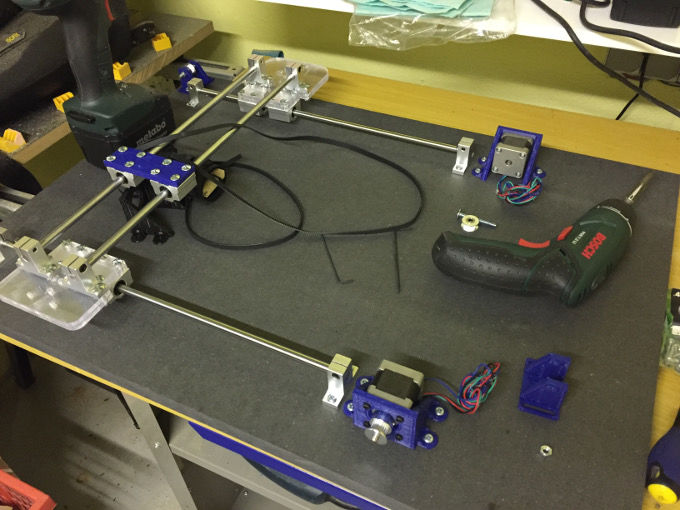

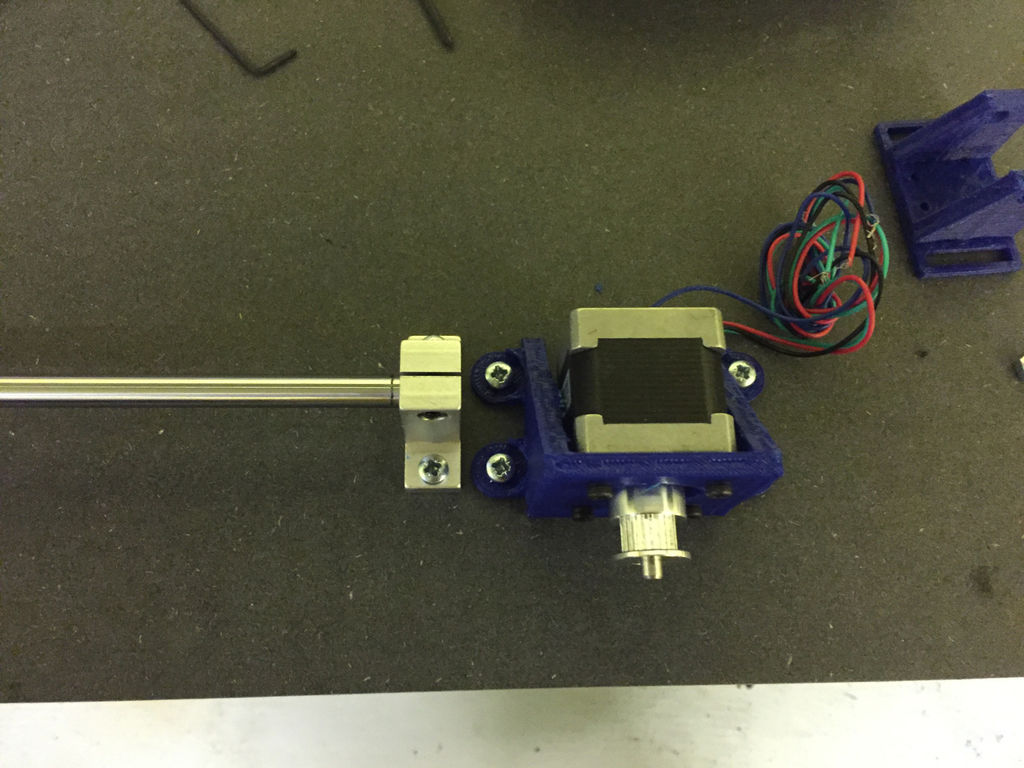

Закрепляем два электродвигателя на оси Y креплениями, напечатанными на 3Д-принтере.

Для этого используйте винты М3 10мм.

Закрутите винты, убедившись, что они выставлены ровно.

Шаг 10

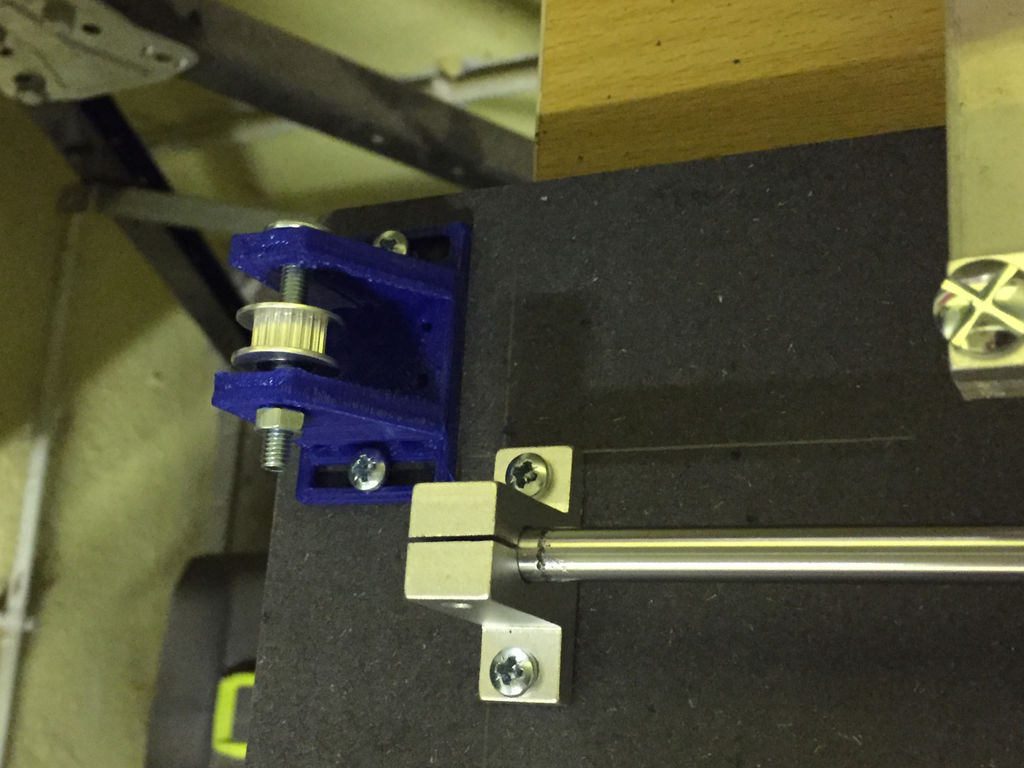

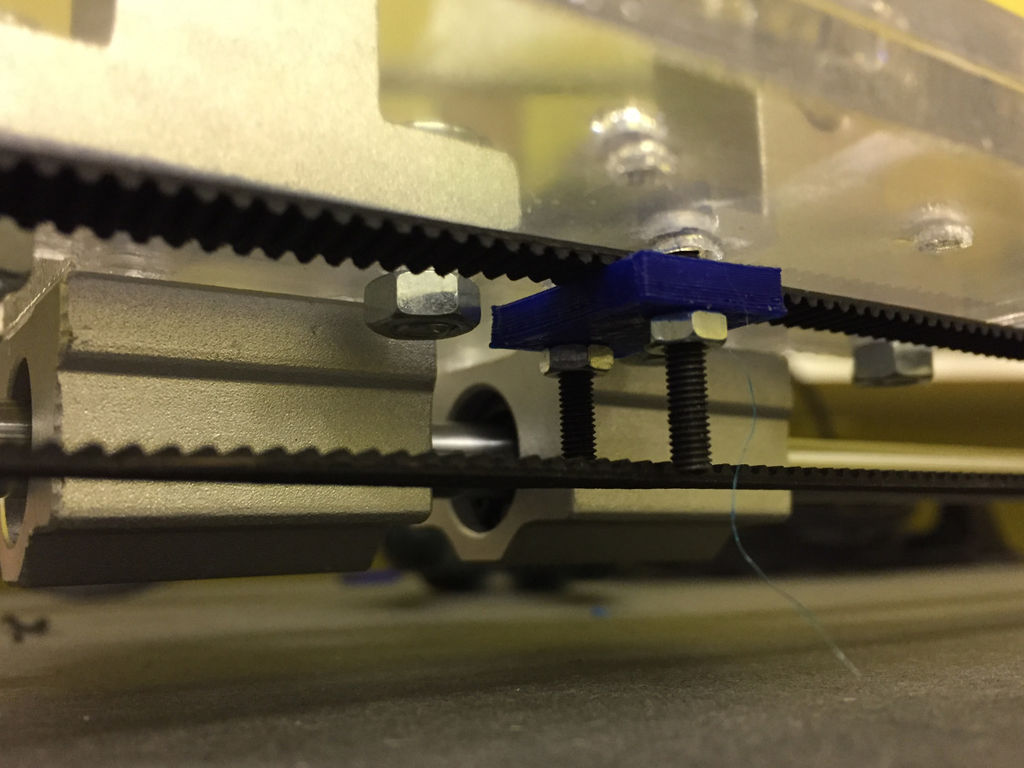

Ременная передача оси Y

Соберите натяжные механизмы и привинтите их на платформу (для этого возьмите винты 5 мм с гайками).

Шаг 11

Подготовьте крепления ремней и винты М3 25 мм.

Закрепляя ремни на оси Y будьте терпеливы, это достаточно сложная работа.

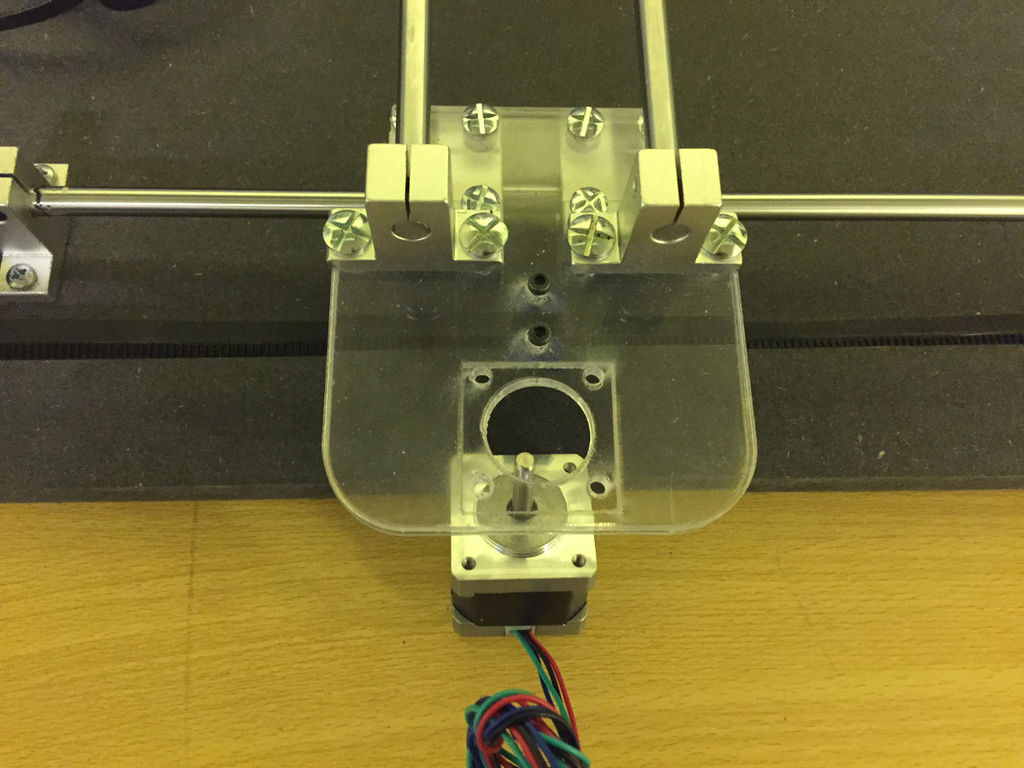

Шаг 12

Устанавливаем двигатель на ось Х

Вообще, это можно было сделать и раньше.

В нашем случае делаем следующее:

- немного раскрутите винты, чтобы приподнять каретку

- под кареткой установите двигатель

- привинтите его винтами М3

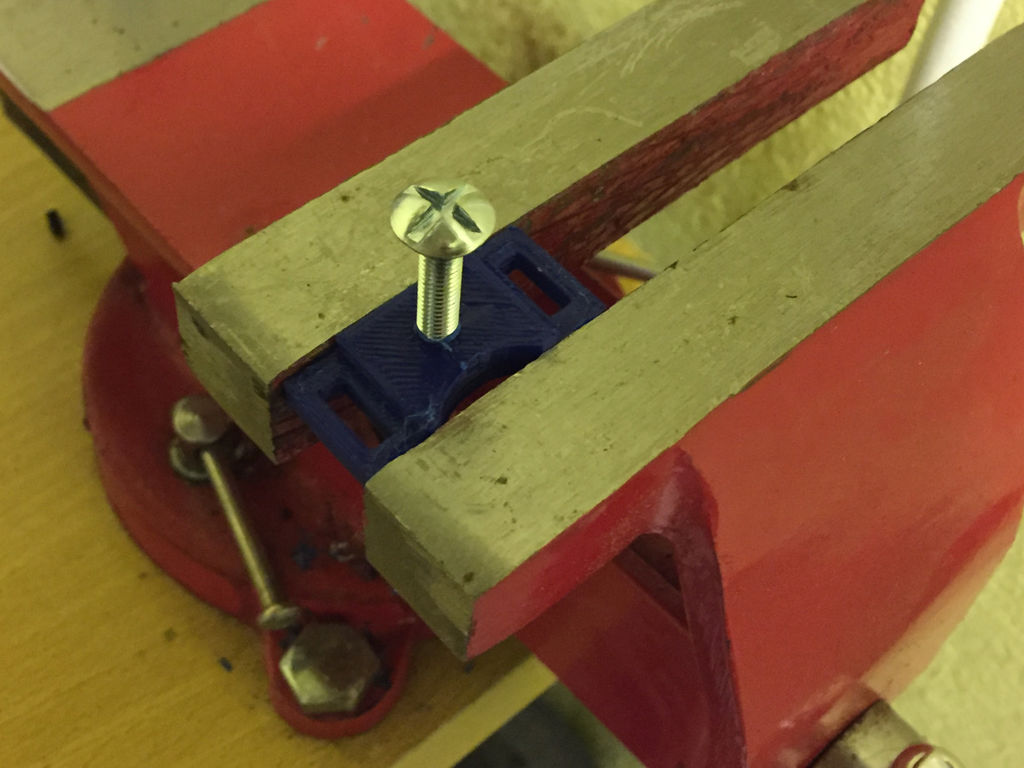

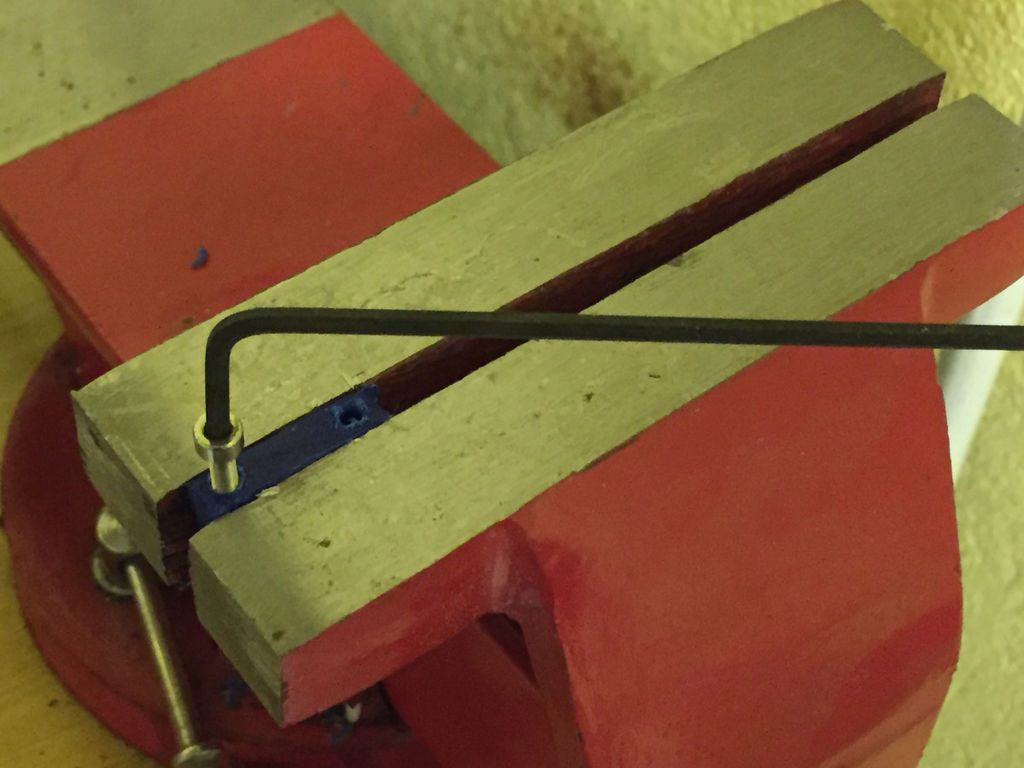

Шаг 13

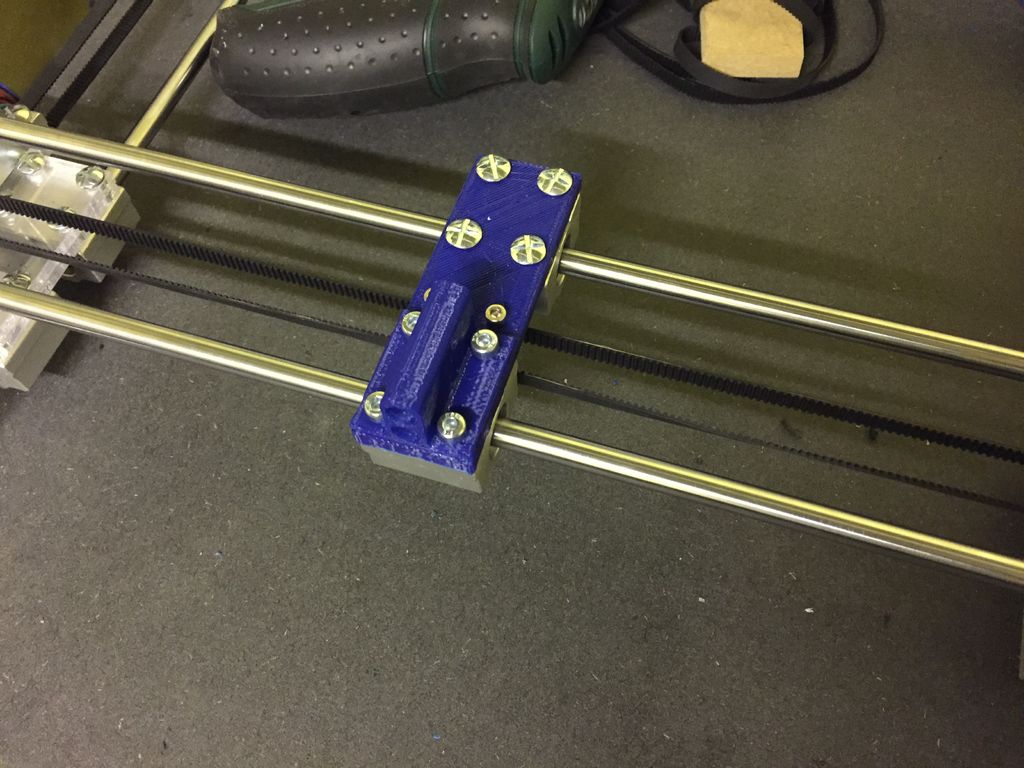

Ременная передача на оси Х

В отверстие детали, напечатанной на 3Д-принтере, вставьте винт М4, пластик достаточно мягкий для этого.

Наденьте шкив на винт М4 и закрепите натяжной механизм на приборе.

К этому этапу снова не сделано фотографий.

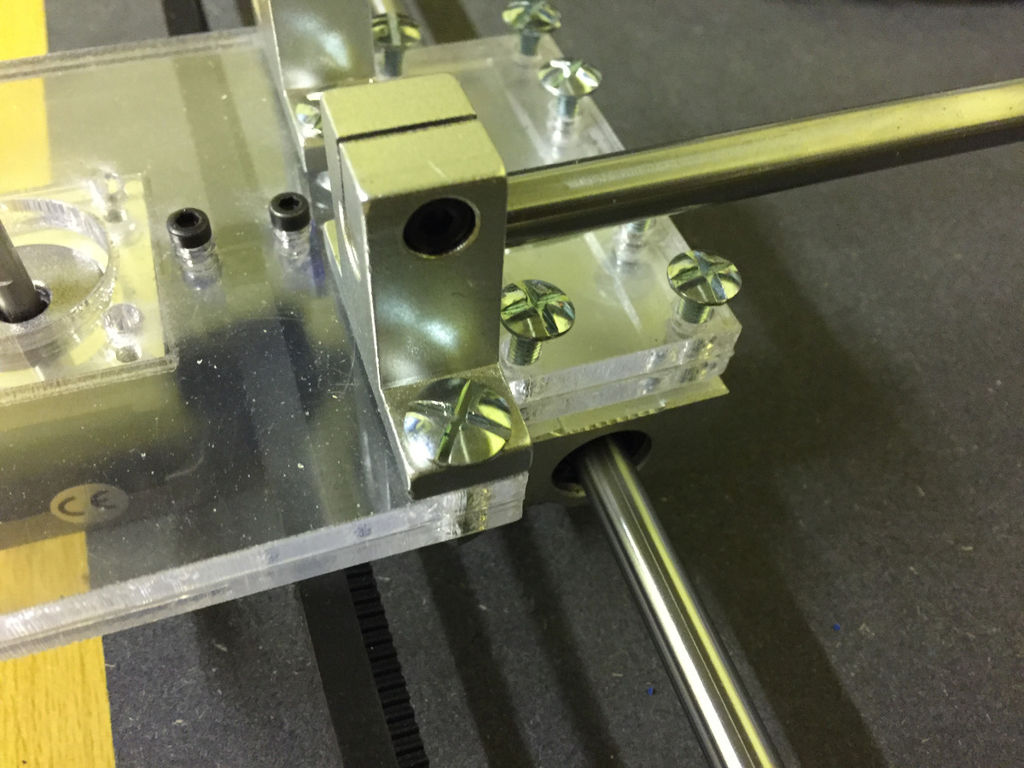

Шаг 14

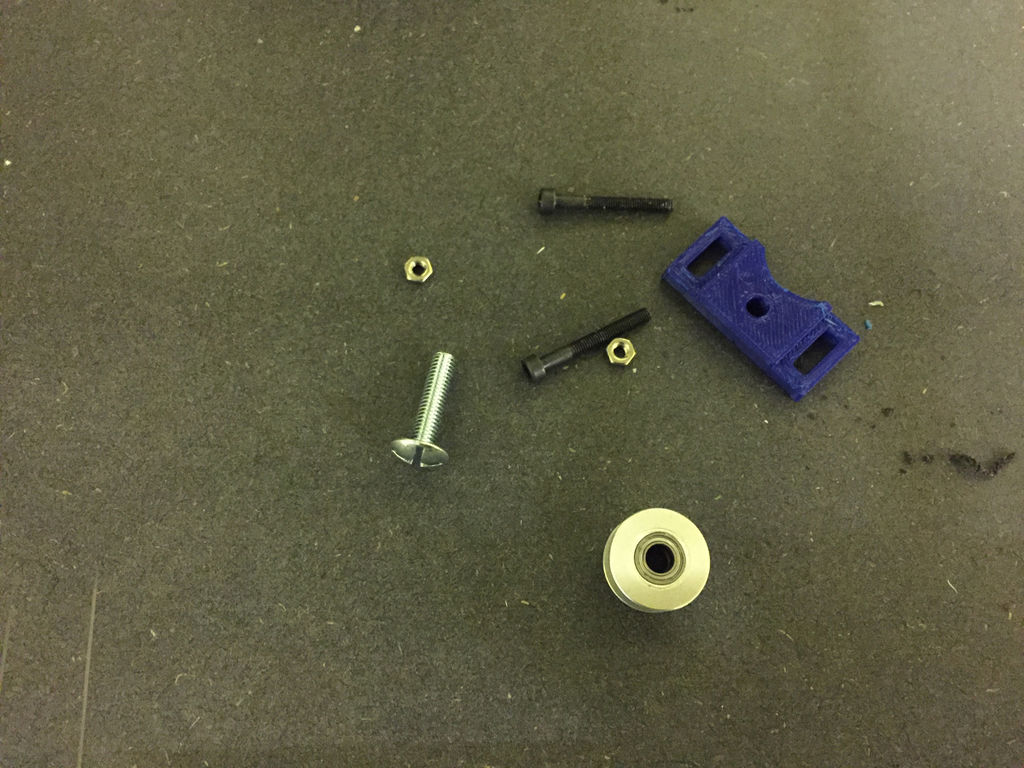

Держатели ремня на оси Х

- Подготовьте составные части для держателя ремня.

- Вставьте винты М3 в отверстия деталей, как показано на картинке.

- В оставшиеся 2 отверстия также вставьте винты (фото следующего шага).

- Установите держатели ремней на место.

Шаг 15

Шаг 16

Держатель шнура

Установите держатель шнура.

Шаг 17

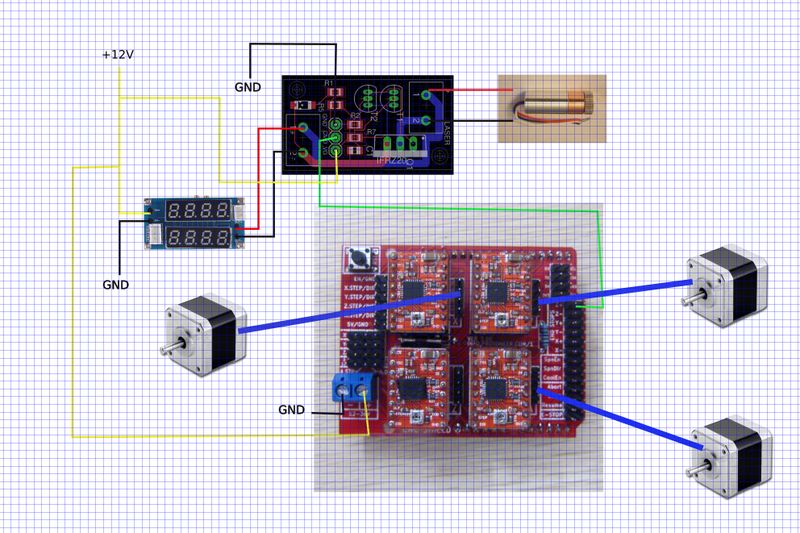

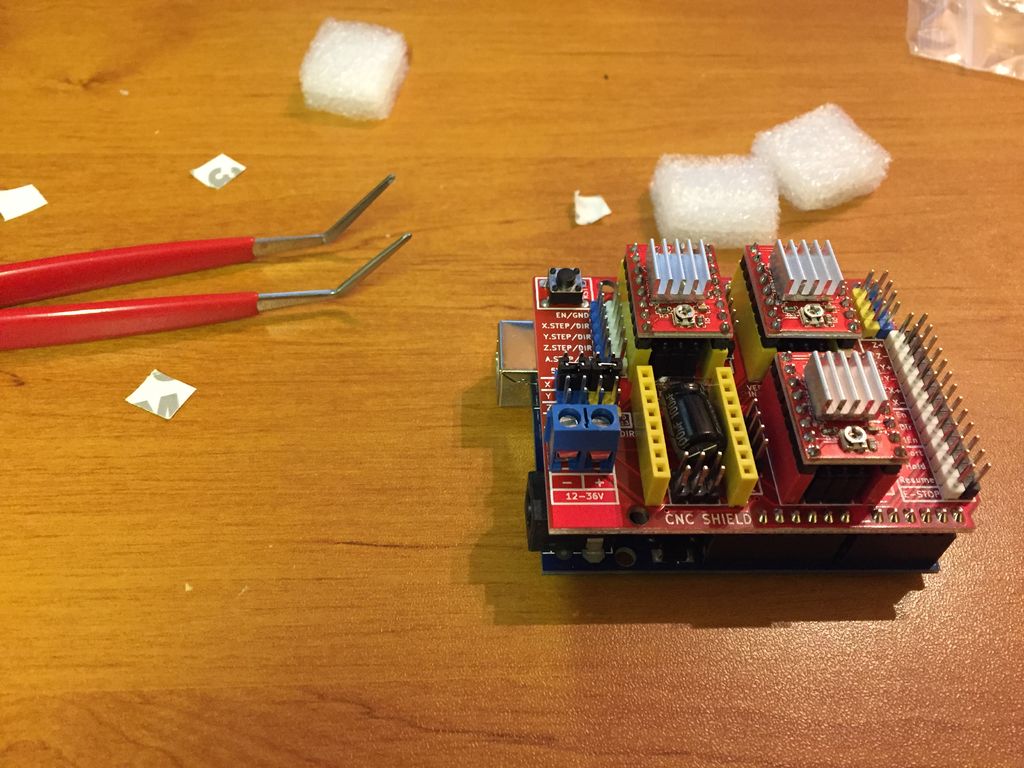

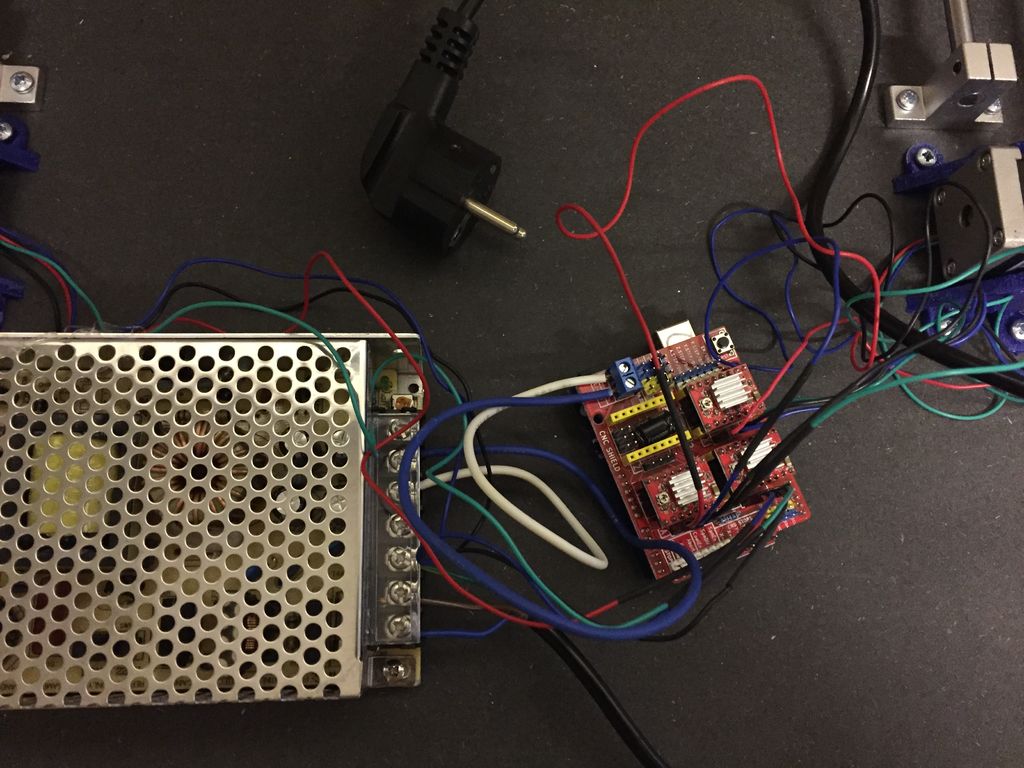

Электроника

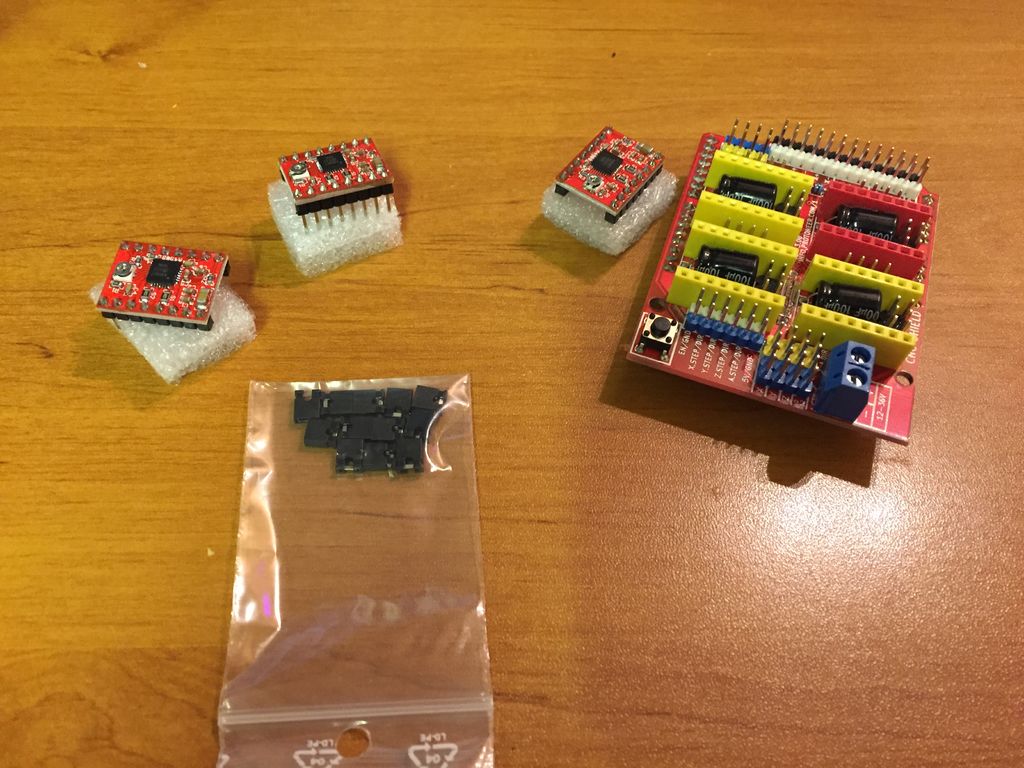

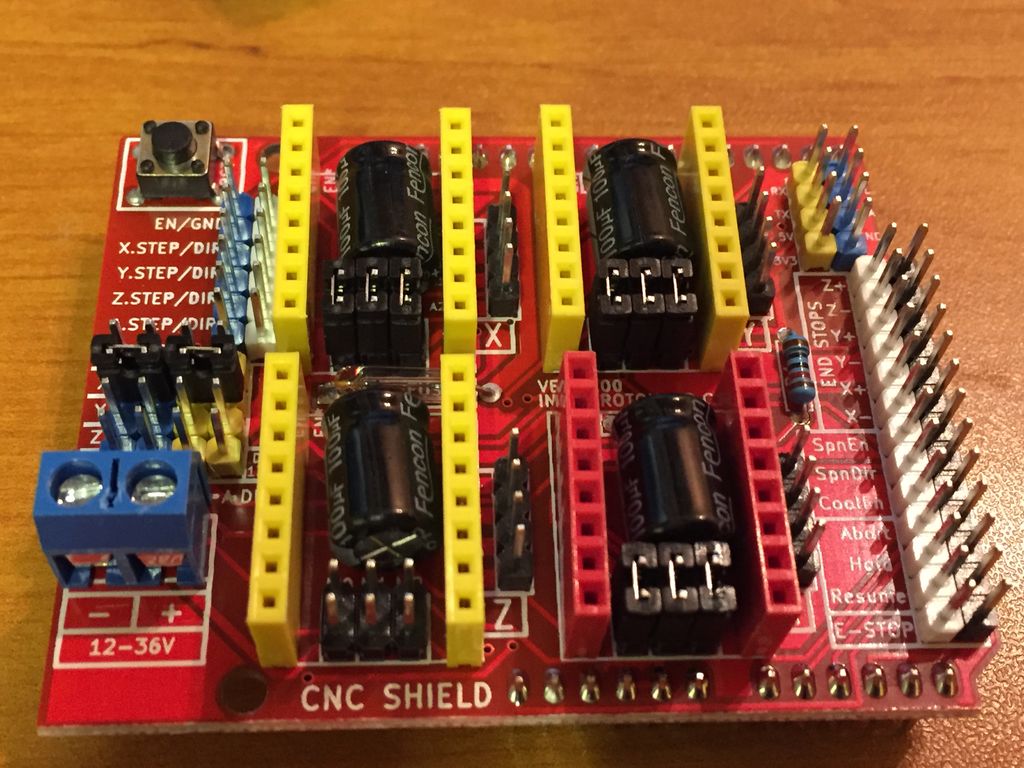

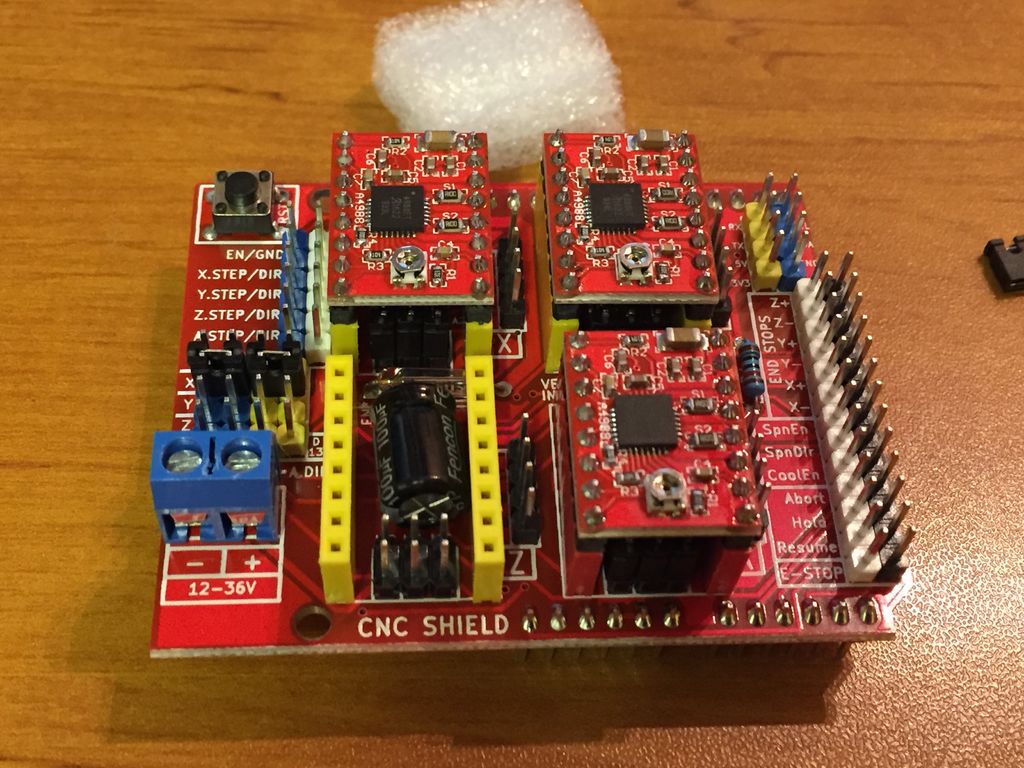

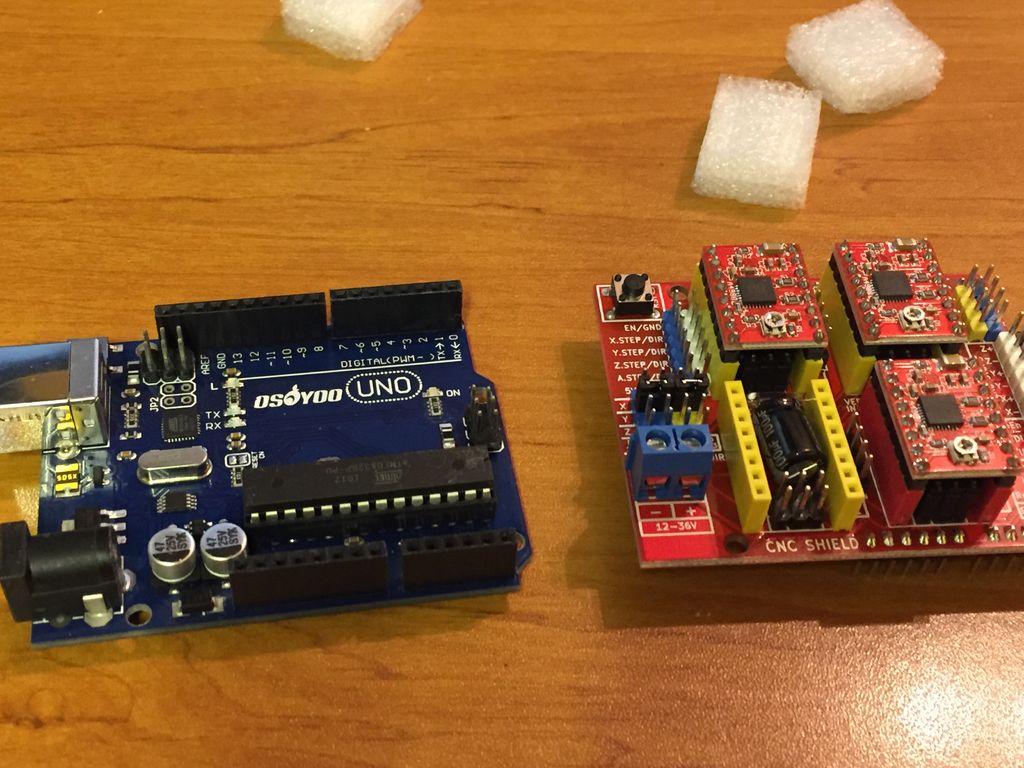

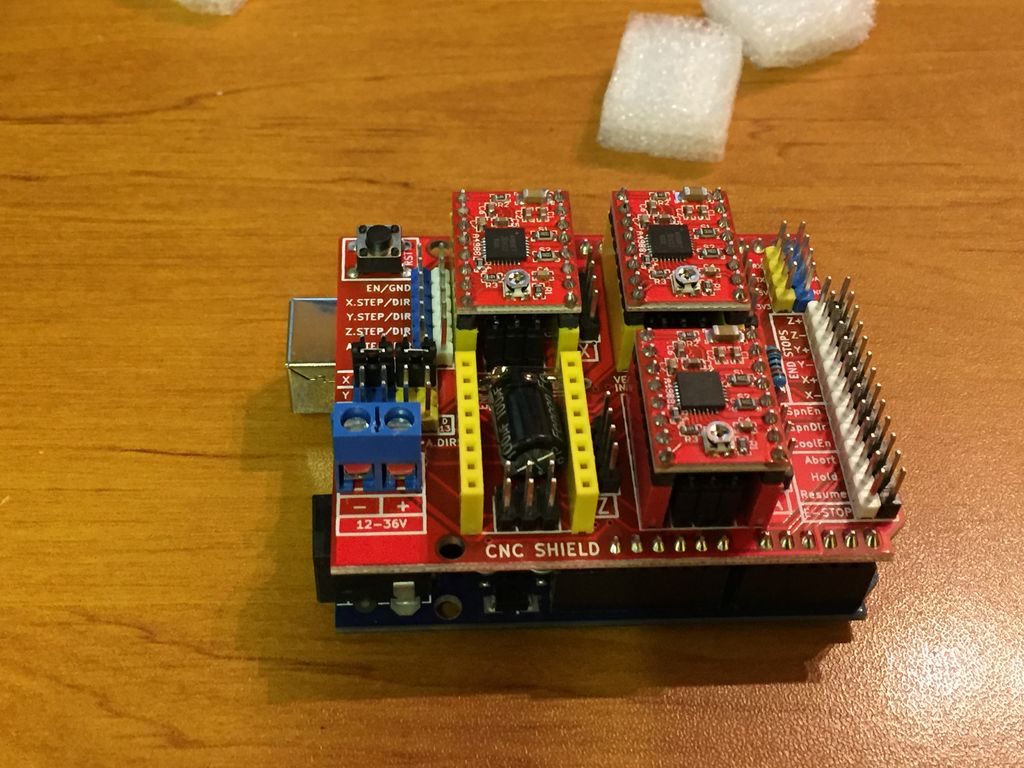

Подготовьте:

- 3 привода электродвигателя

- шилд CNC

- 11 перемычек (обычно идут в комплекте с шилдом)

- Плата Arduino

Затем:

- установите перемычки так, как это показано на фотографии 2. Это позволит установить двигатели на микрошаг 16 и клонировать ось Y на А.

- подключите приводы к плате Arduino.

Шаг 18

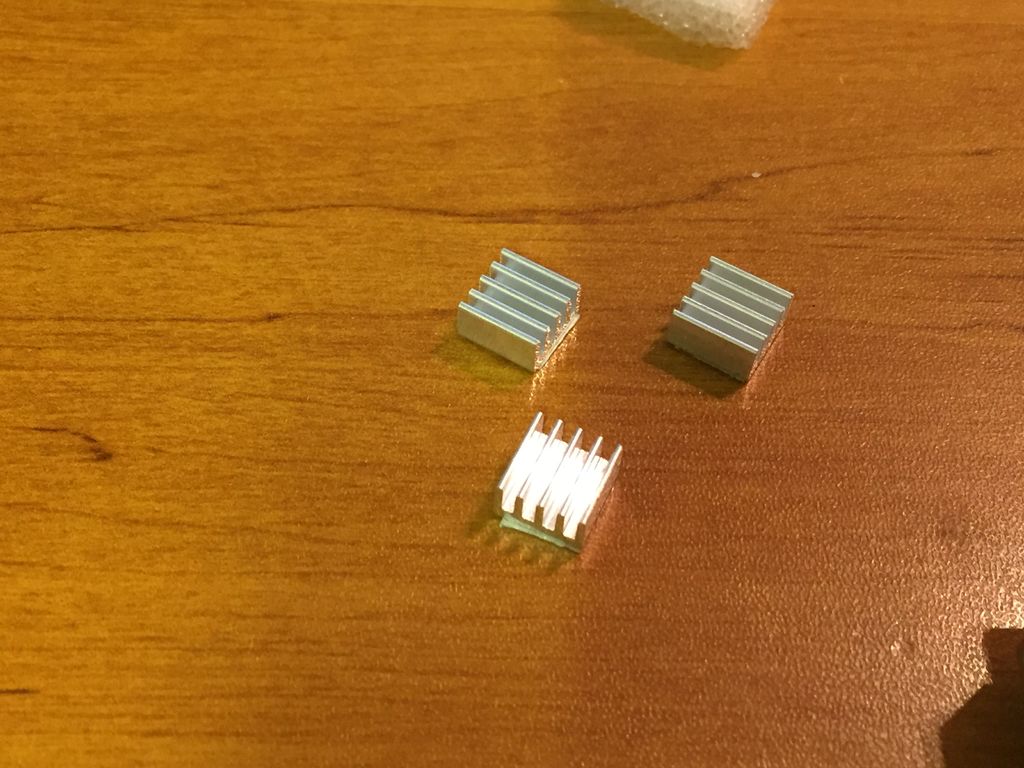

Электроника: теплоотвод шагового двигателя

Вам нужен радиатор, без него двигатель будет пропускать шаги.

Шаг 19

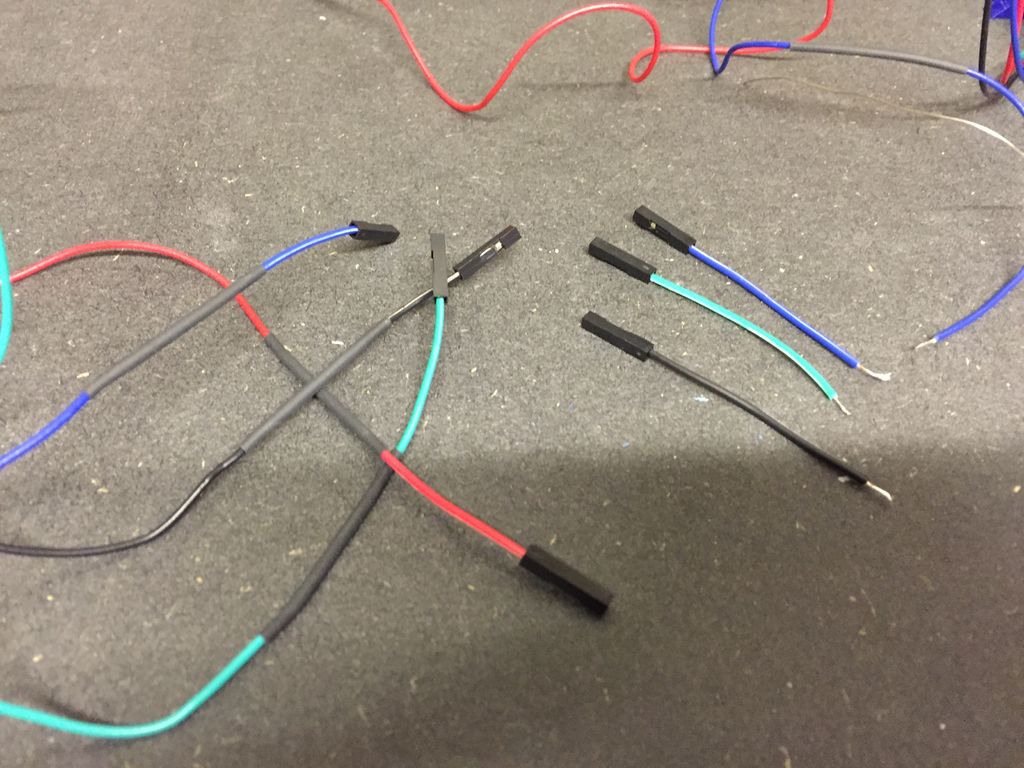

Электроника: паяем коннекторы к проводам двигателей

Можно купить готовые коннекторы и соединить двигатели с шилдом CNC, но нужно будет ждать доставку и это не так просто.

Я предпочитаю купить готовые коннекторы мама-мама, разрезать их на две части и спаять с шилдом…

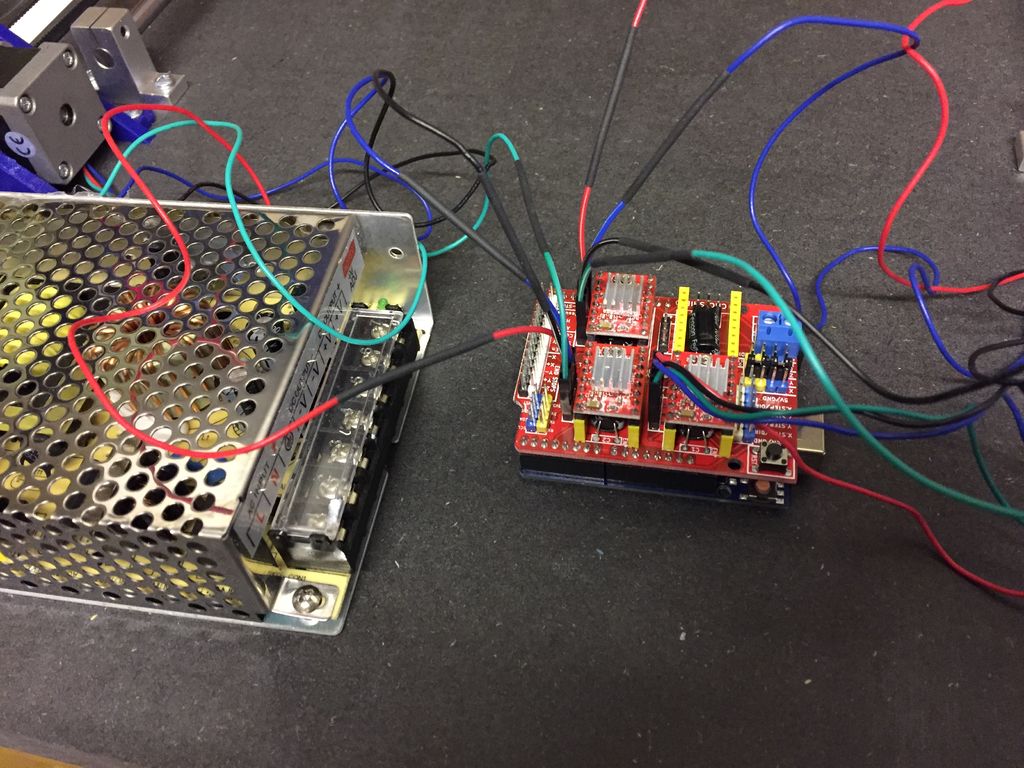

Шаг 20

Электроника: пробный запуск

Пришло время провести испытание:

- подключите двигатели к шилду CNC

- включите питание

- загрузите GRBL на Arduino и заставьте механизм двигаться

Если механизм работает, пора приступать к следующему шагу.

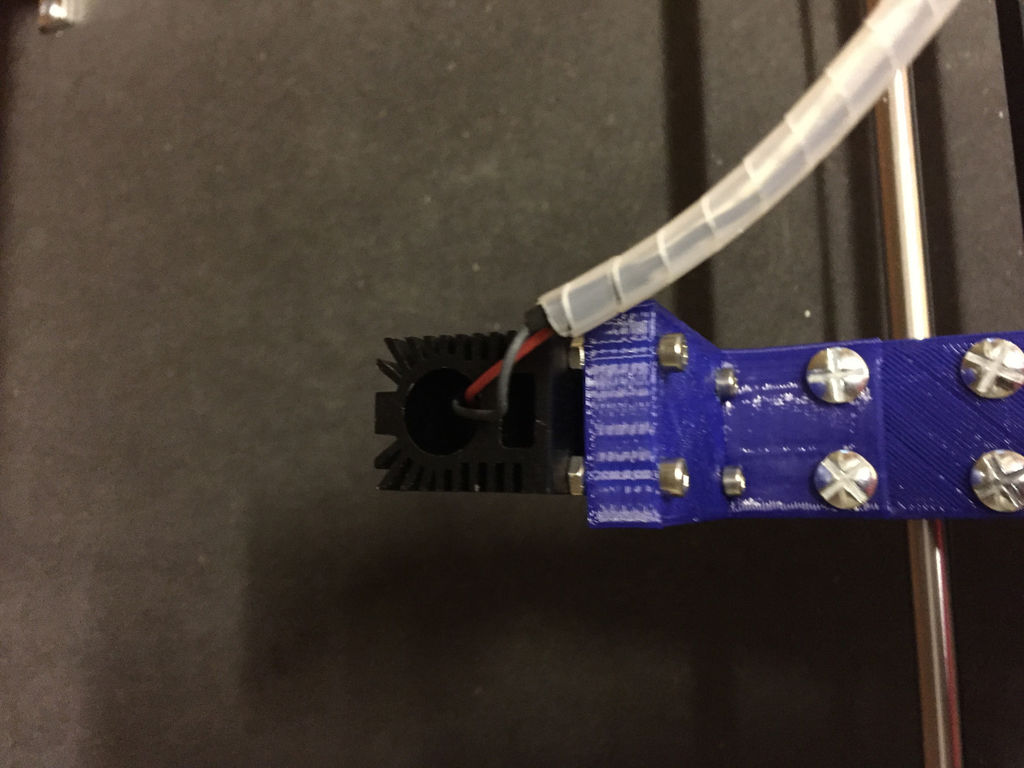

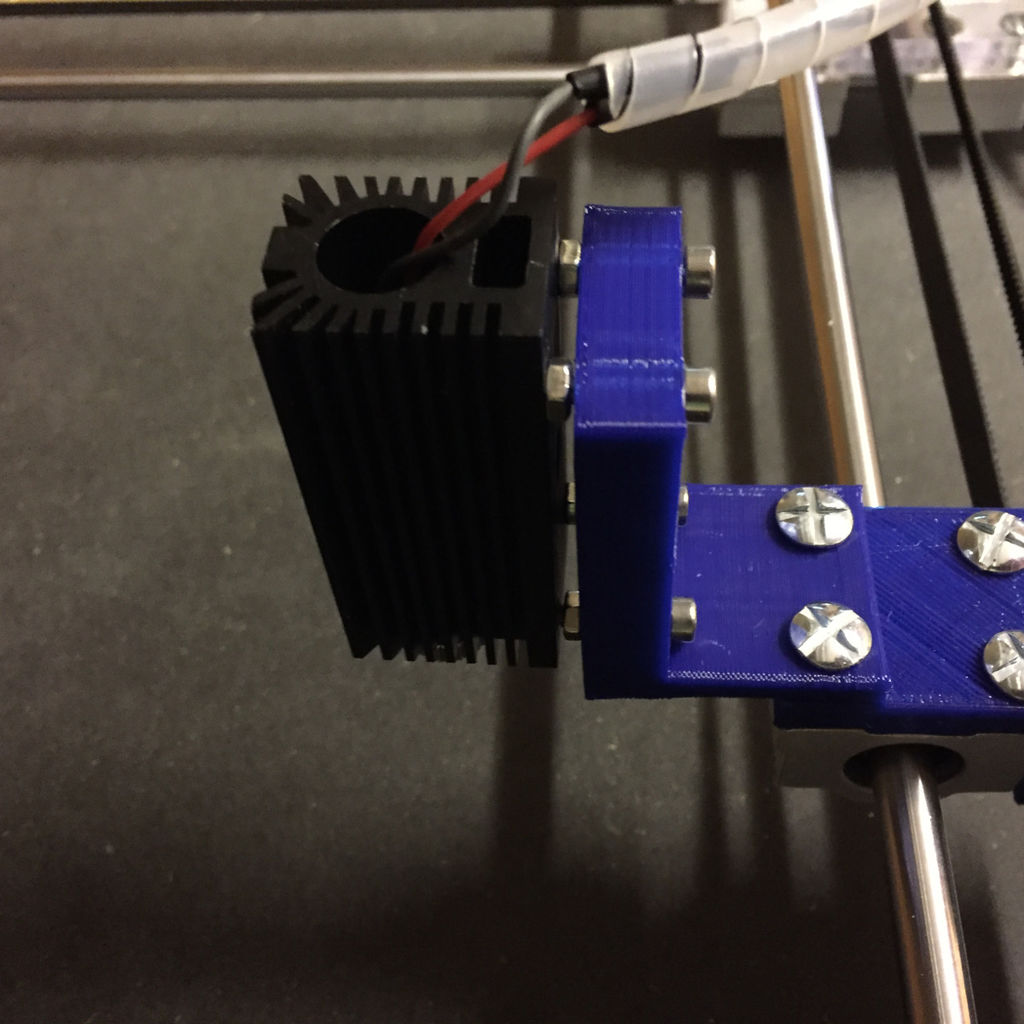

Шаг 21

Устанавливаем крепление лазера

Подготовьте:

- напечатанное на 3Д-принтере крепление для лазера

- 4 винта М3 с гайками

- радиатор

- лазерный модуль

Радиатор не должен соприкасаться с креплением лазера, так как оно пластиковое, а радиатор сильно нагревается.

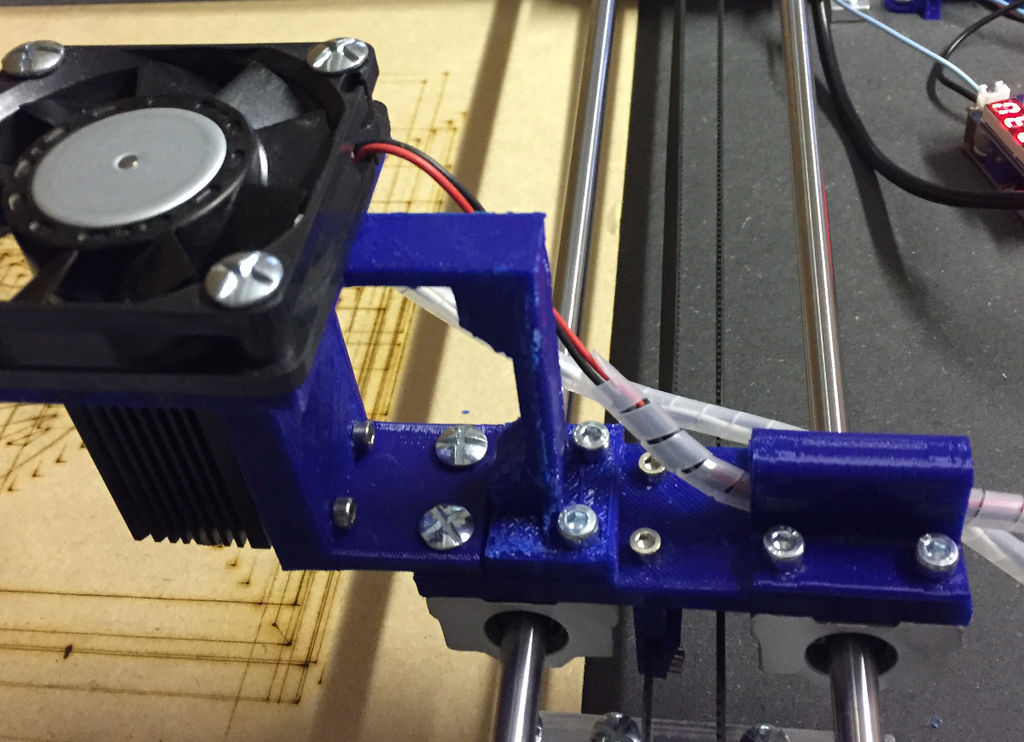

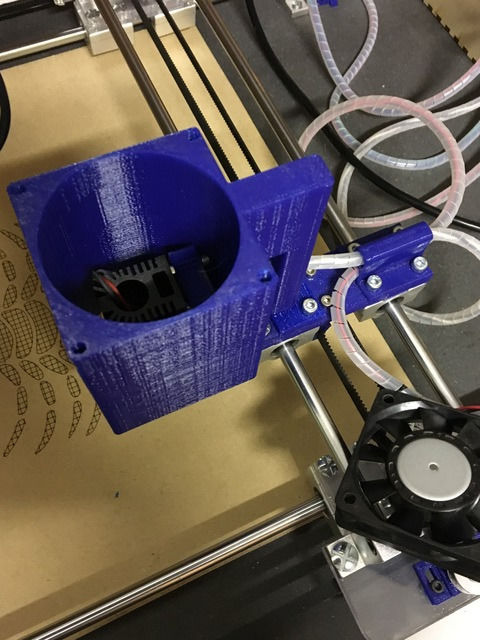

Шаг 22

Устанавливаем крепление вентилятора

Подготовьте:

- напечатанное на 3Д-принтере крепление вентилятора

- 4 винта М4

- вентилятор

Теперь сделайте следующее:

- просверлите 4 отверстия в креплении

- вставьте винты в отверстия

- закрепите вентилятор

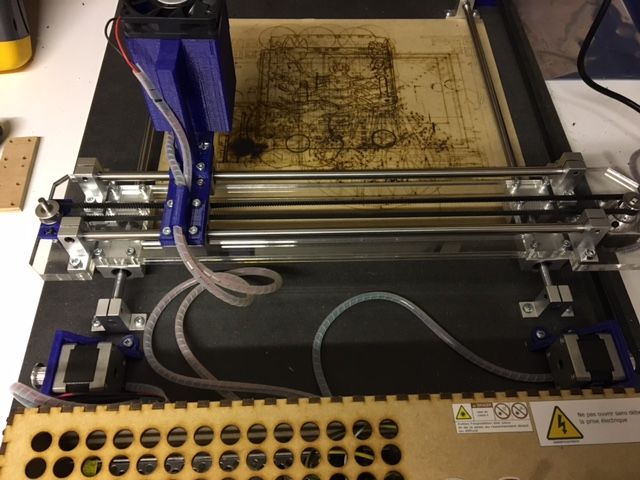

Шаг 23

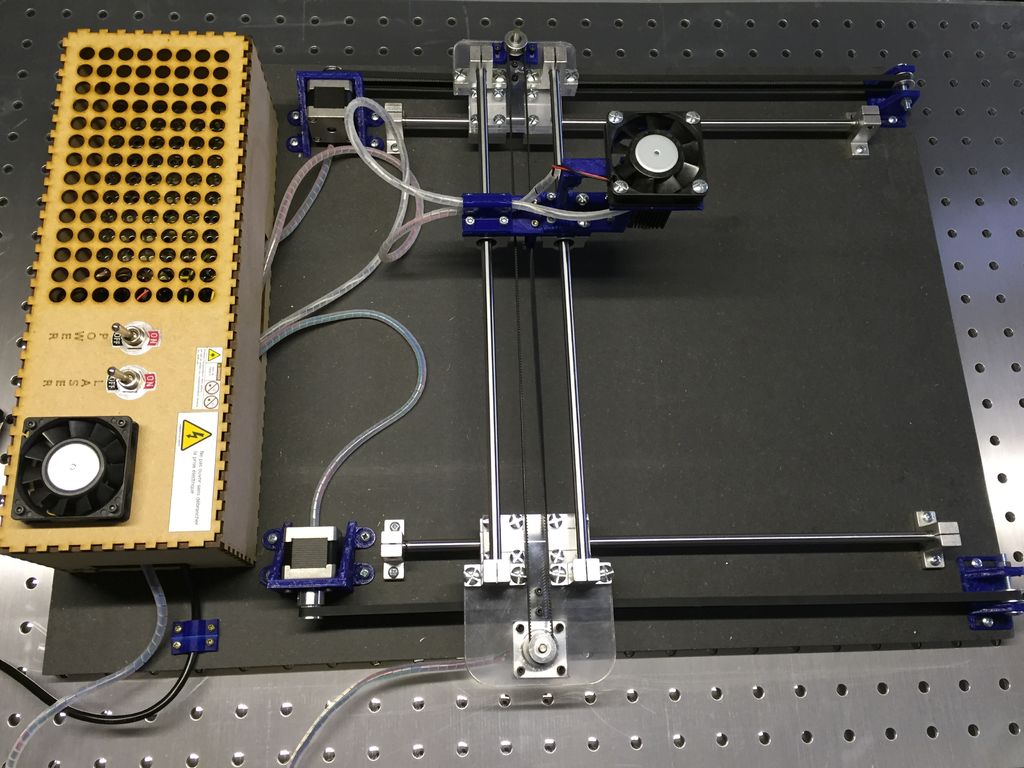

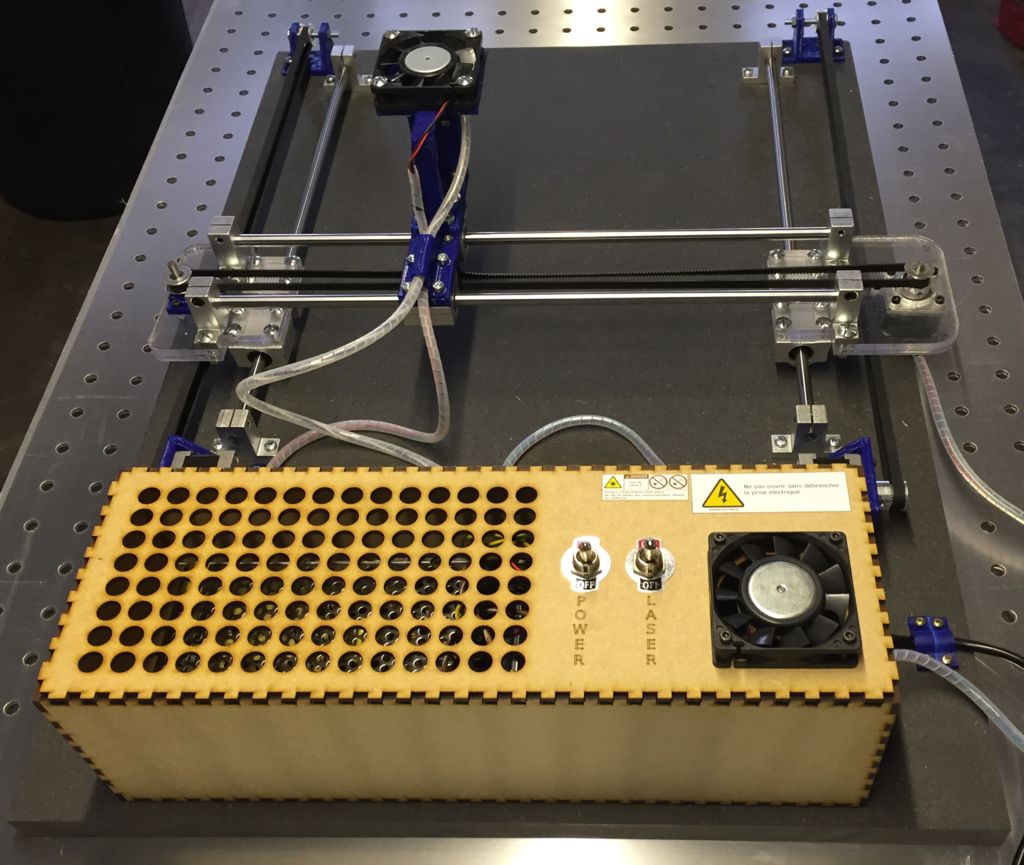

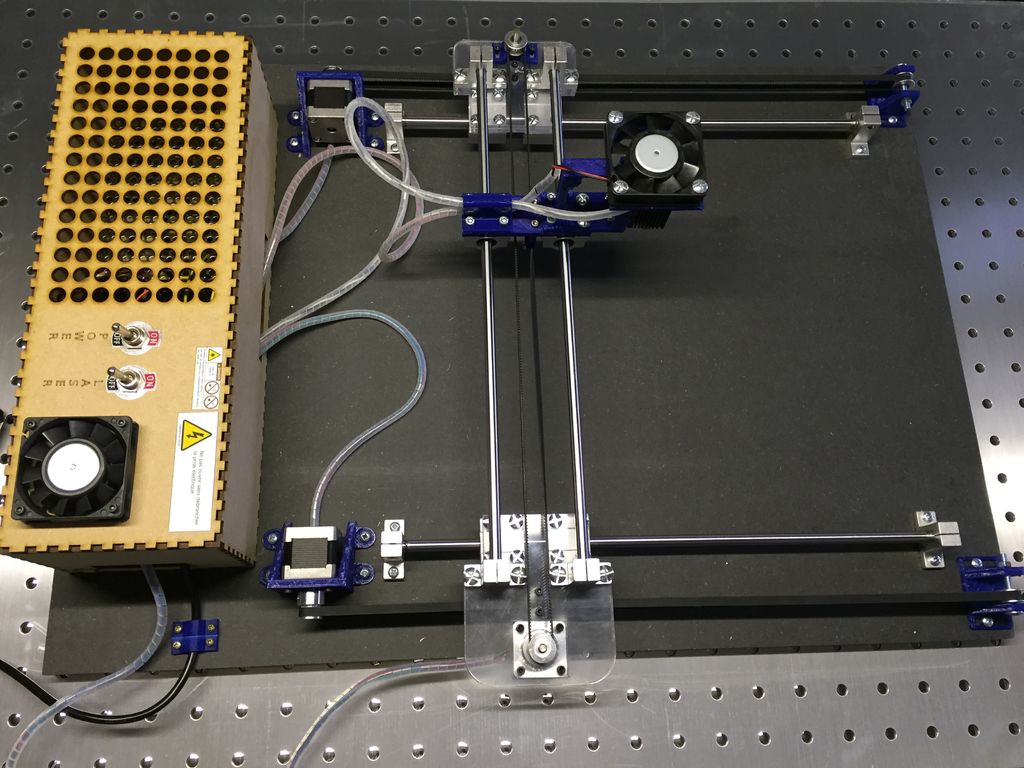

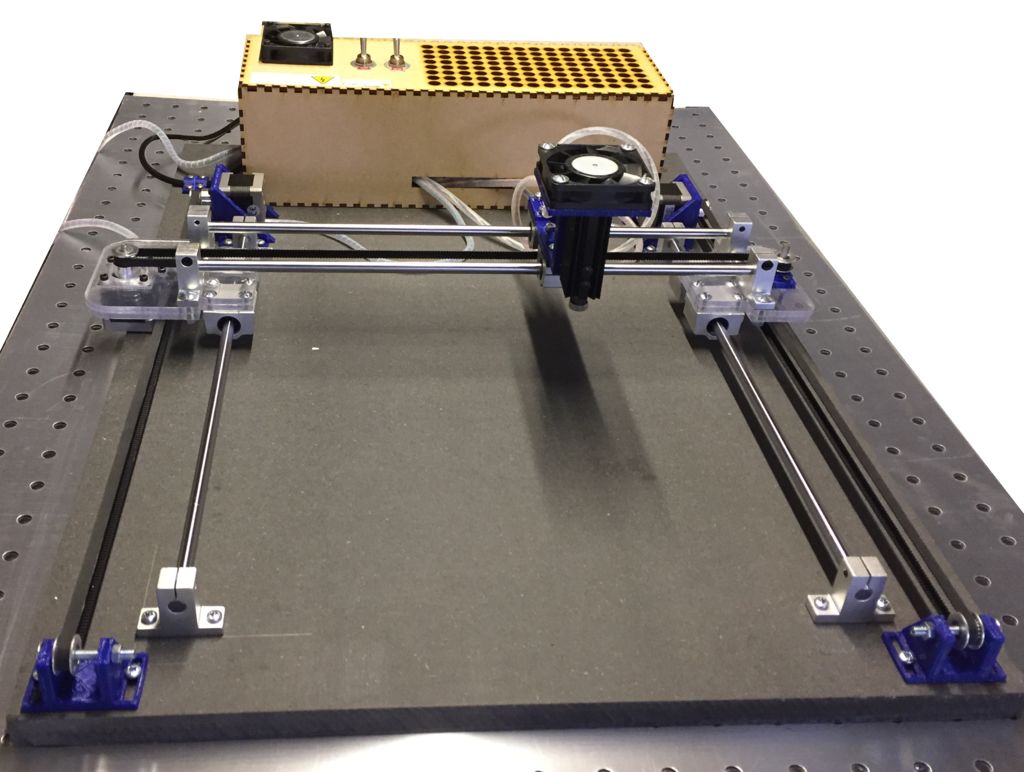

Собранный прибор

Корпус с прорезями, сделанными лазером, я сделал с помощью он-лайн программы MakerCase.

Шаг 24

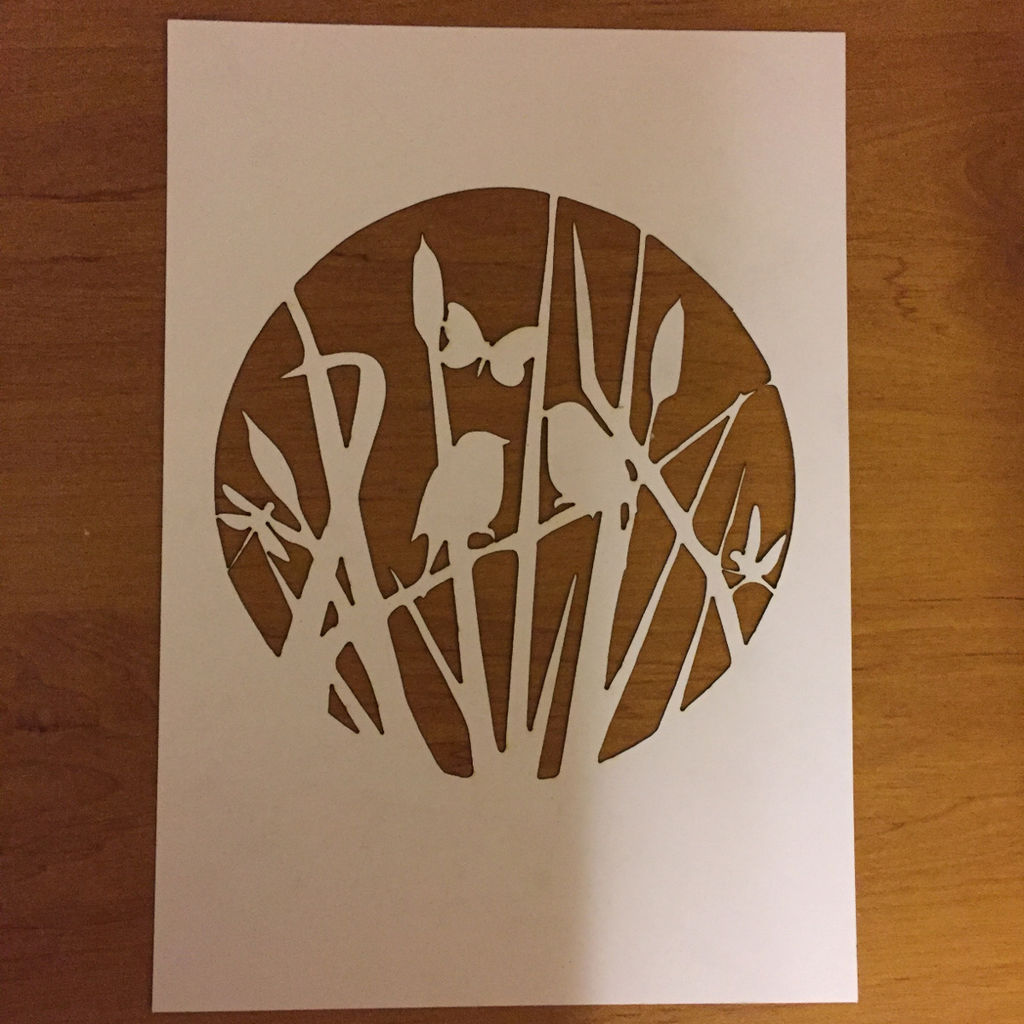

Образцы

Шаг 25

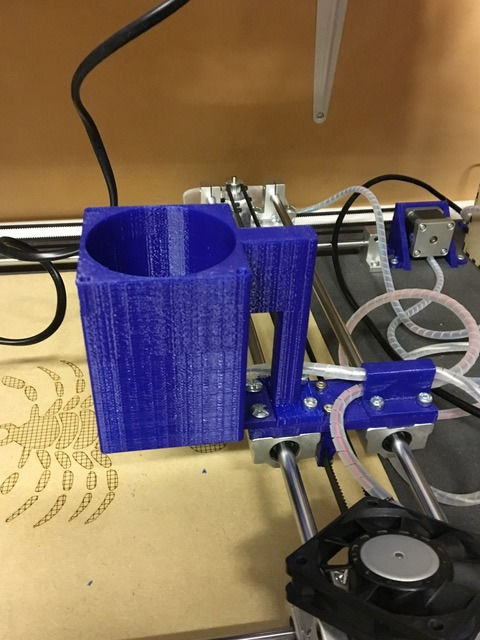

Дорабатываем вентилятор

Я доработал крепление вентилятора для лучшего охлаждения, файл STL приложен. Просто напечатайте крепление на 3Д-принтере и замените им старое крепление.

Файлы

Шаг 26

Доработка гравировщика

Я усилил ось Y, чтобы увеличить точность на ней. Также я заметил, что ось Х получилась более точной, и не могу найти этому причину.

Усиление не очень работает, но после него для нормальной работы по оси Y хватает одного мотора, поэтому левый мотор я снял.

Новое испытание показало, что после изменений работа по оси Y стала такой же точной, как и по оси Х.

Рекомендую такую доработку.

Файлы