Для многих проектов фрезерный станок с ЧПУ необходим для хороших и быстрых результатов. После некоторого исследования существующих на данный момент машин CNC, я пришел к выводу, что все машины с ценой до 150 тыс. не могут удовлетворить мои потребности в отношении рабочего пространства и точности.

Что я хочу:

- рабочее пространство 900 х 400 х 120 мм

- относительно тихий шпиндель с высокой мощностью на низких скоростях вращения

- максимально возможная жесткость (для фрезерования алюминиевых деталей)

- максимально возможная точность

- USB-интерфейс

- потратить до 150 тыс. рублей

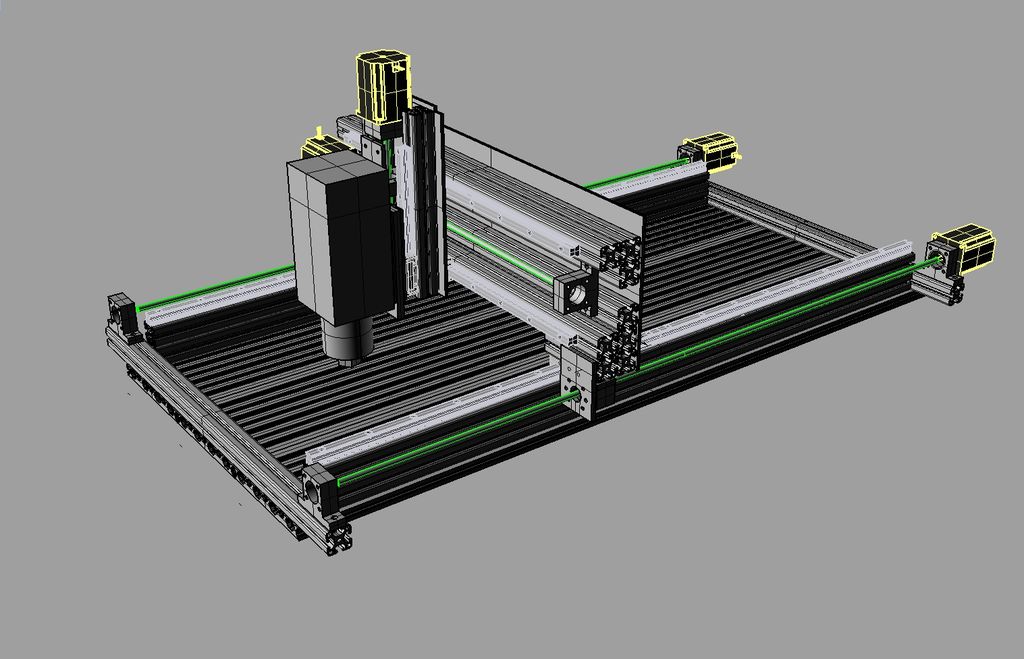

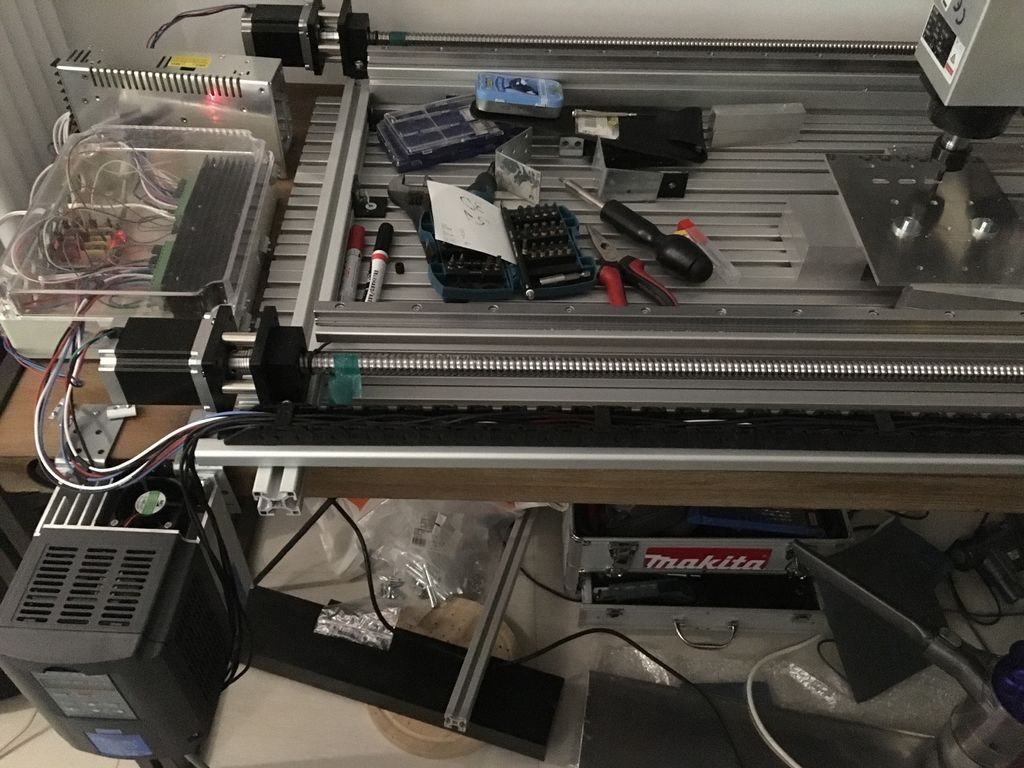

С этими требованиями я начал 3D конструирование с разработкой схем и чертежей, проверяя множество доступных деталей. Основное требование: части должны сочетаться друг с другом. В конце концов я решил построить машину на гайке типа 30-B с 8 алюминиевыми рамами с 16-миллиметровыми шарикоподшипниковыми шпинделями, 15-мм шарикоподшипниковыми направляющими и 3-амперными шаговыми двигателями NEMA23, которые легко вписываются в готовую систему крепления.

Эти детали идеально сочетаются друг с другом без необходимости в изготовлении специальных деталей.

Содержание статьи

Шаг 1: Строим раму

Главное — это хорошее планирование…

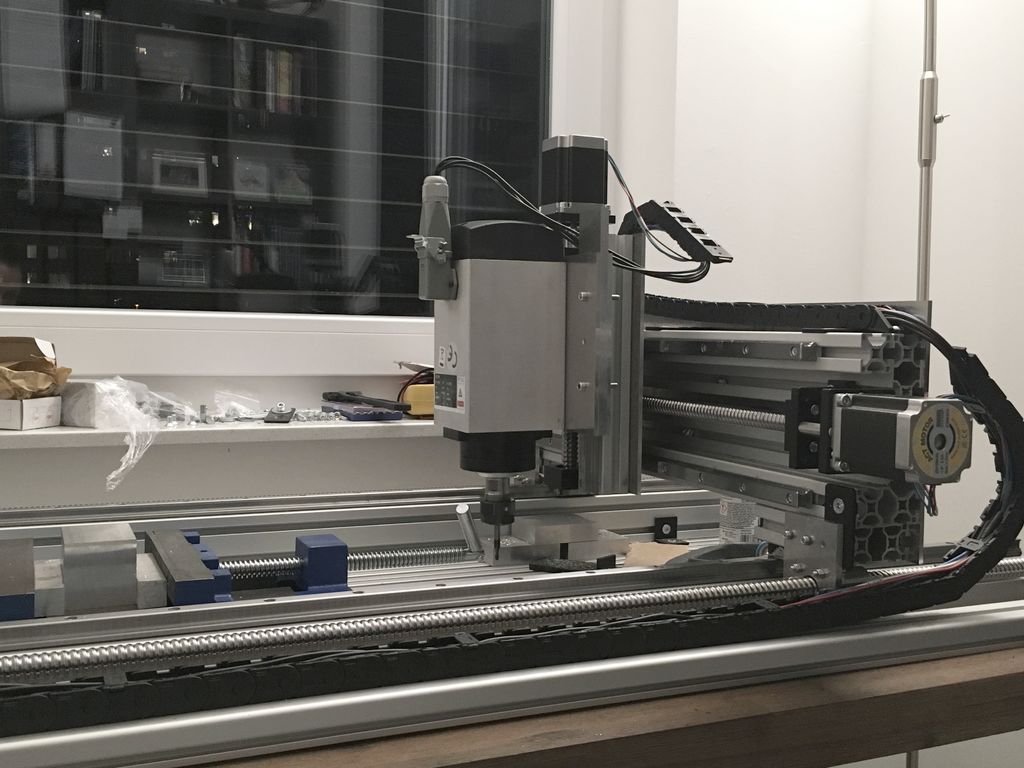

Через неделю после заказа прибыли запчасти. И через несколько минут ось Х была готова. — Проще, чем я думал! 15-миллиметровые линейные подшипники HRC имеют очень хорошее качество, и после их установки вы сразу понимаете, что они будут работать очень хорошо.

Через 2 часа при сборке своими руками станка ЧПУ на Ардуино появилась первая проблема: шпиндели не хотят попадать в роликовые подшипники. Мой морозильник недостаточно большой для 1060 мм шпинделей, поэтому я решил достать сухой лед, что означало приостановить проект на неделю.

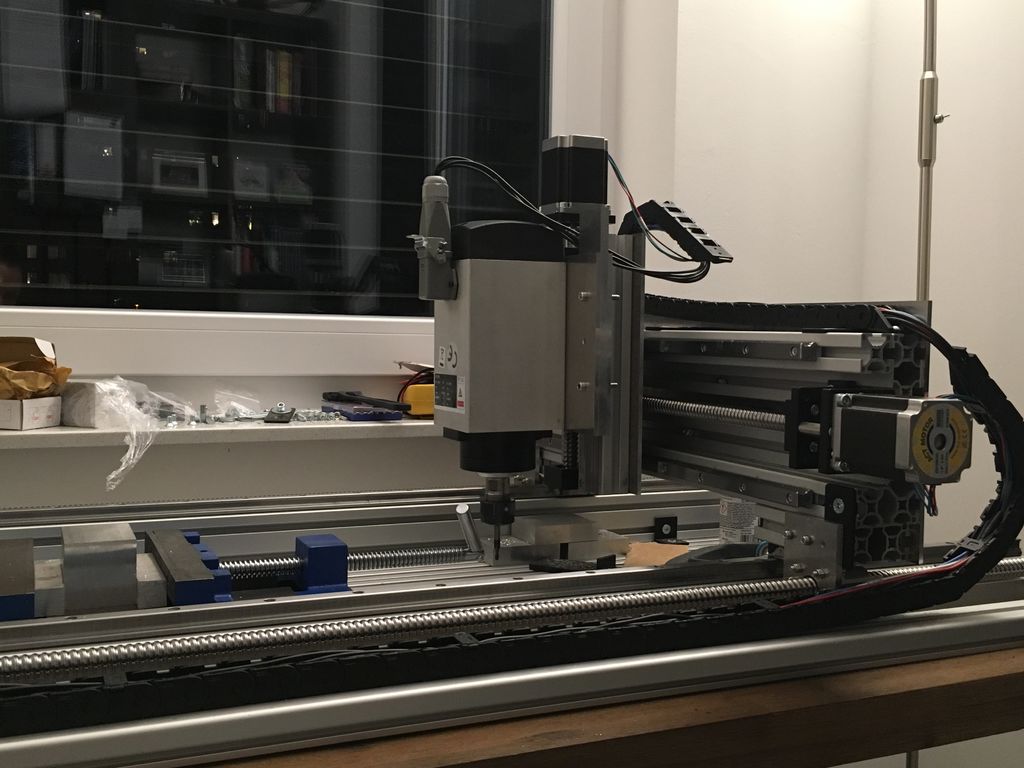

Шаг 2: Настройка шпинделей

Пришел друг с пакетом сухого льда, и после нескольких минут заморозки шпиндели отлично вписываются в роликовые подшипники. Еще несколько винтов, и это уже немного похоже на станок с ЧПУ.

Шаг 3: Электрические детали

Механическая часть закончена, и я перехожу к электрическим деталям.

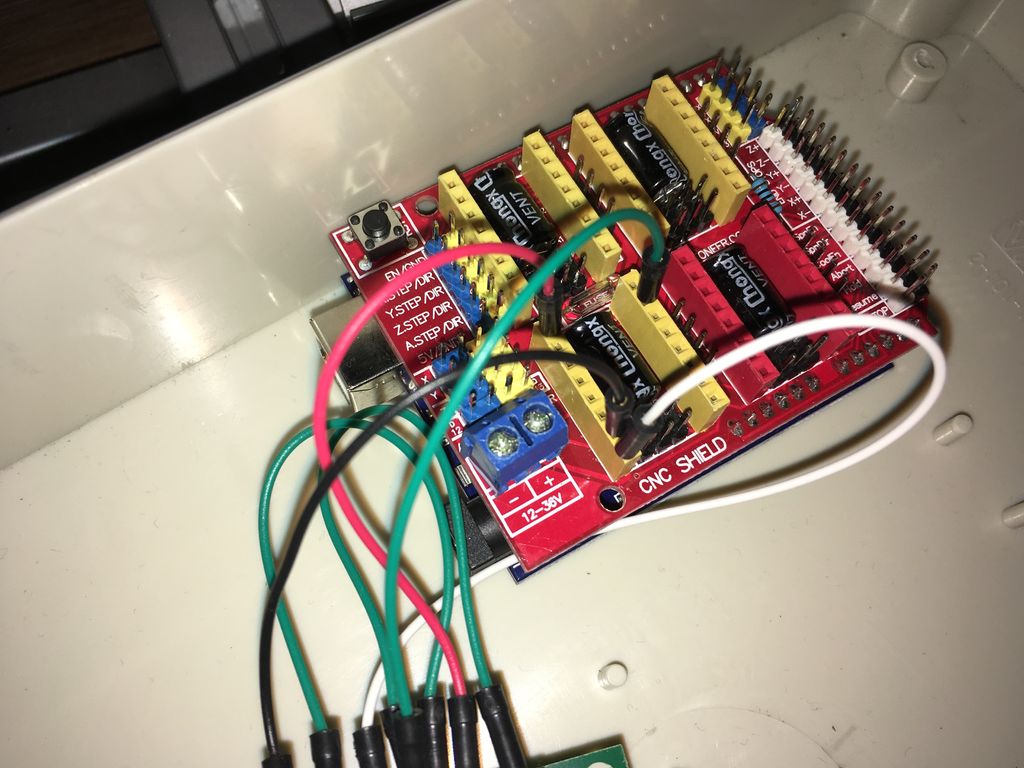

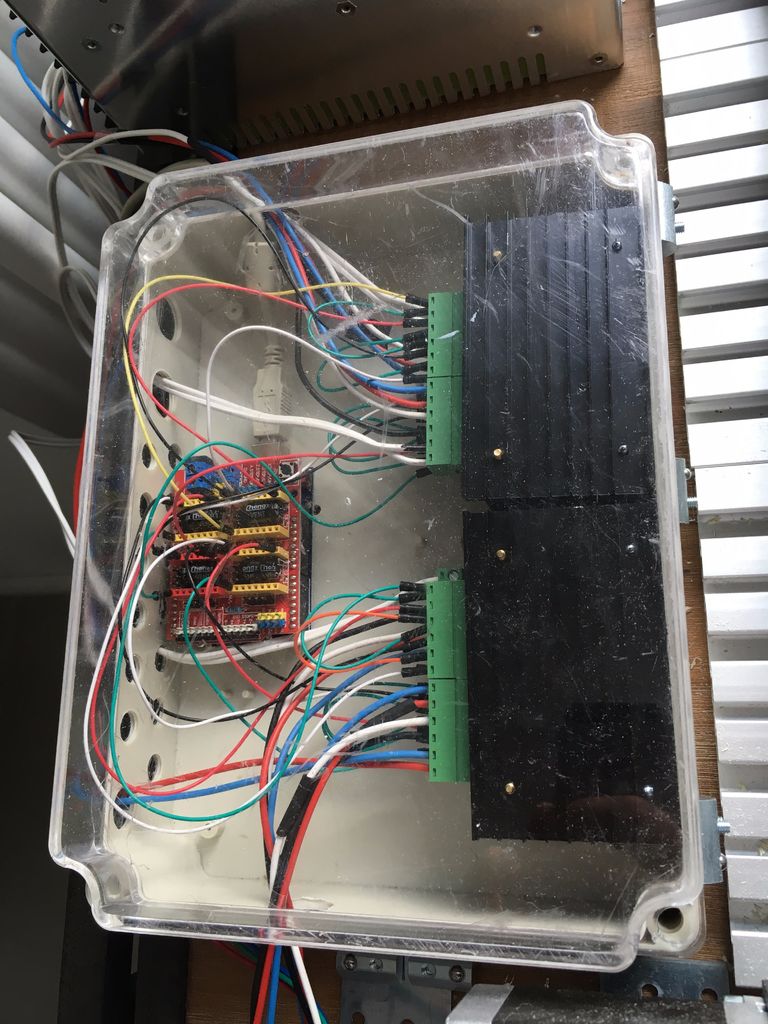

Поскольку я очень хорошо знаком с Arduino и хочу иметь полный контроль через USB, я сначала выбрал Arduino Uno со щитом GRBL и степперами TB8825. Эта конфигурация работает очень просто, и после небольшой настройки машина стала управляемой на ПК. Отлично!

Но так как TB8825 работает максимум на 1,9 А и 36 В (становится очень горячим), этого достаточно для запуска машины, но я заметил потери в шагах из-за слишком малой мощности. Длительный процесс фрезерования при такой температуре представляется кошмаром.

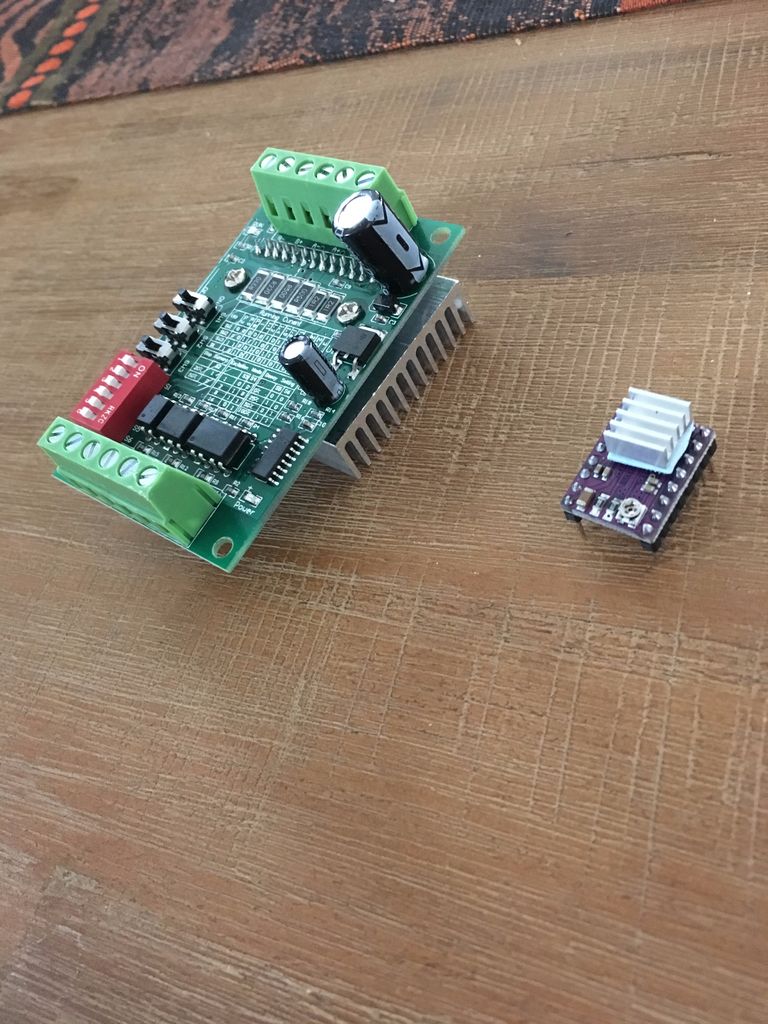

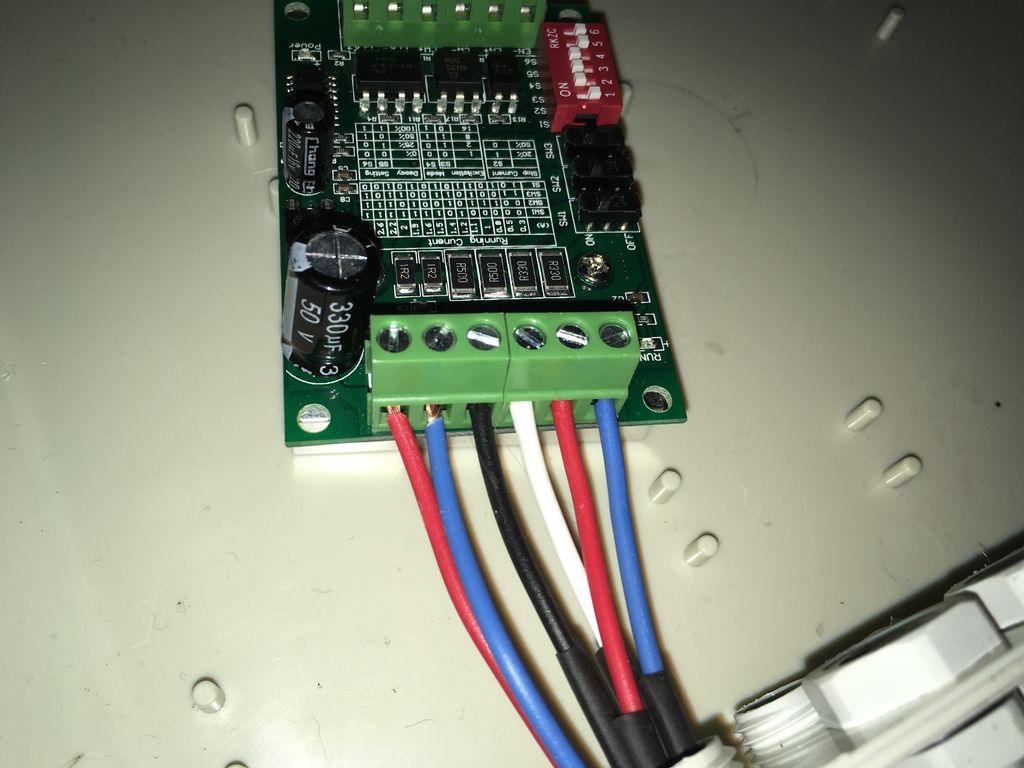

Я купил дешевый TB6560 из Китая (300 рублей за каждый, доставка 3 недели) и подключил их к щиту GRBL. Номинальные напряжения не очень точны для этой платы, вы найдете номиналы от 12 до 32В. Поскольку у меня уже есть источник питания 36 В, я попытался приспособить именно его.

Результат: два шаговых привода работают нормально, один не может выдержать более высокое напряжение, а другой поворачивается только в одном направлении (невозможно изменить направление).

Итак, снова в поисках хорошего драйвера…

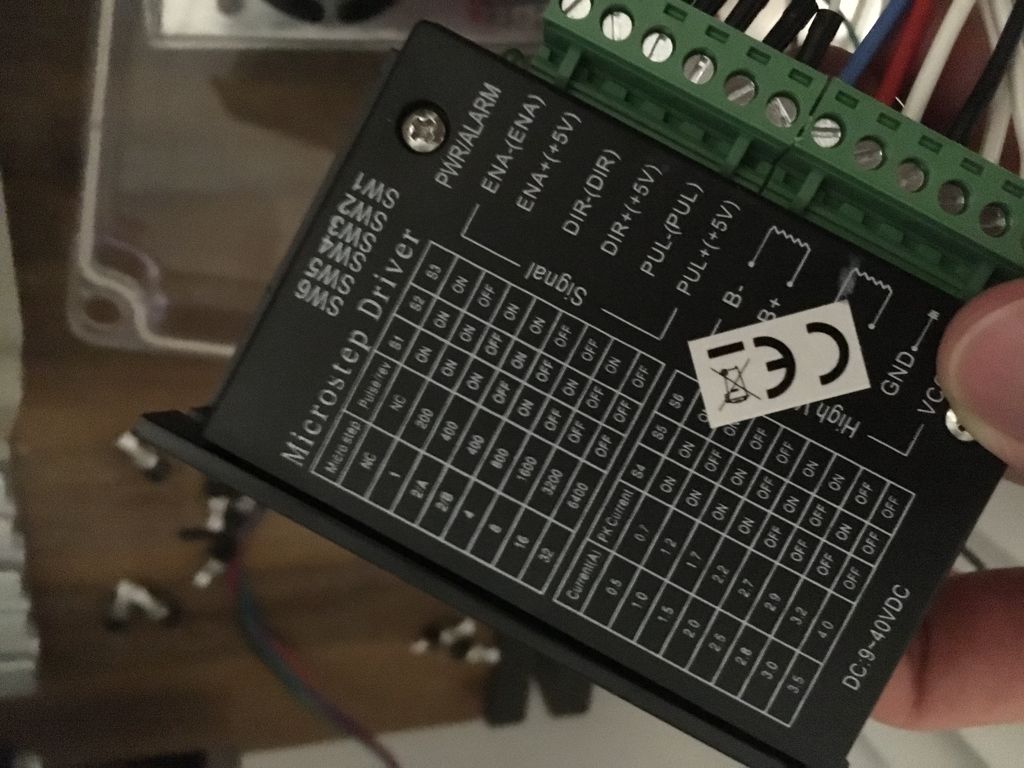

TB6600 — мое окончательное решение. Он полностью закрыт алюминиевым охлаждающим покрытием и прост в настройке. Теперь мои степперы работают по осям X и Y с 2,2А и по оси Z с 2,7А. Я мог поднять до 3А, но поскольку у меня есть закрытая коробка для защиты цепей от алюминиевой пыли, я решил использовать 2,2А, что достаточно для моих нужд и почти не выделяет тепла. Также я не хочу, чтобы степперы уничтожили машину в случае ошибки, когда я даю им слишком много мощности.

Я долго думал над решением для защиты блока питания степперов и преобразователя частоты от мелких алюминиевых деталей. Существует много решений, когда преобразователь устанавливается очень высоко или на достаточном расстоянии от фрезерного станка. Основная проблема в том, что эти устройства выделяют много тепла и нуждаются в их активном охлаждении. Мое окончательное решение — прекрасные колготки моей девушки. Я разрезал их на кусочки по 30 см и использовал в качестве защитного шланга, что очень просто и обеспечивает хороший воздушный поток.

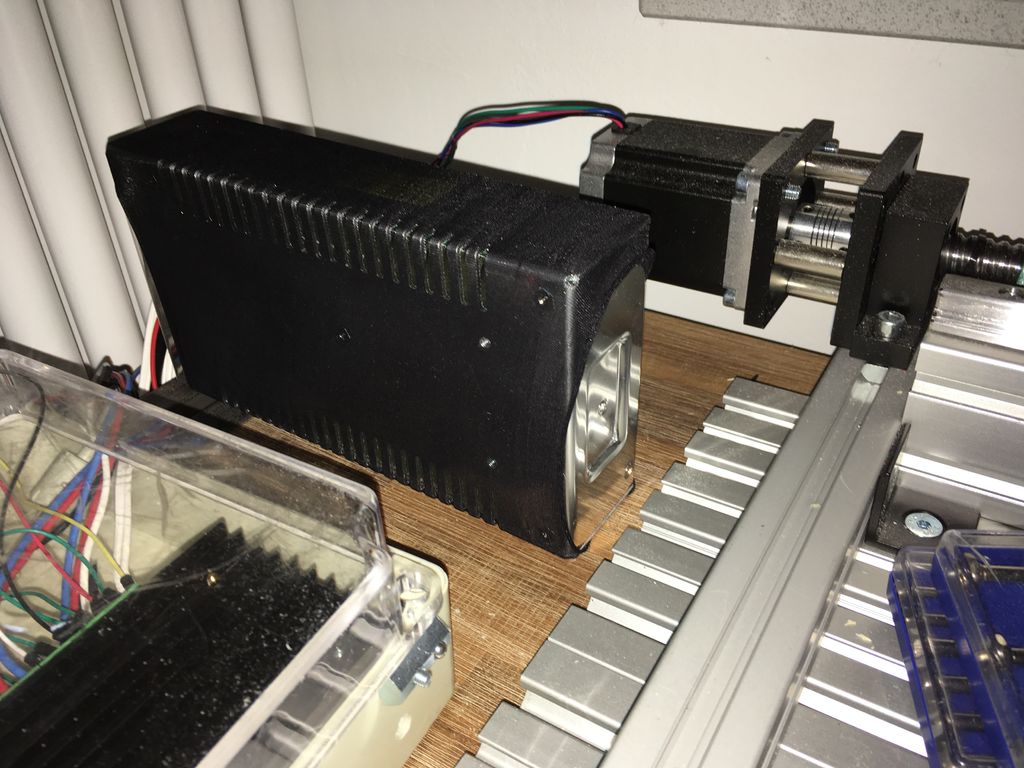

Шаг 4: Шпиндель

Выбор подходящего шпинделя требует много исследований. Сначала я подумал о том, чтобы использовать стандартный шпиндель Kress1050, но, поскольку у него всего 1050 Вт на скорости 21000 об / мин, я не могу ожидать большой мощности на более низких скоростях.

Для моих требований к сухому фрезерованию алюминия и, возможно, некоторых стальных деталей мне нужна мощность на 6000-12000 об / мин.

Вот почему я, наконец, выбрал частотно-регулируемый привод на 3кВт из Китая (вместе с конвертером) за 25 тыс. рублей.

Качество шпинделя очень хорошее. Он довольно мощный и простой в настройке. Я недооценил вес в 9 кг, но, к счастью, моя рама достаточно крепкая и с тяжелым шпинделем проблем нет. (Высокий вес является причиной для привода оси Z на 2,7 А)

Шаг 5: Работа завершена

Готово. Машина работает очень хорошо, у меня было несколько проблем с шаговыми драйверами, но в целом я действительно доволен результатом. Я потратил около 120 тыс. руб., и у меня есть машина, которая точно соответствует моим потребностям.

Первый фрезерный проект был отрицательной формой в POM (Parallax occlusion mapping). Станок отлично справился с задачей!

Шаг 6: Доработка для фрезерования алюминия

Уже в POM я увидел, что крутящий момент на Y-образном подшипнике немного велик, и машина изгибается при высоких усилиях вокруг оси Y. Вот почему я решил купить вторую рейку и соответственно модернизировать портал.

После этого почти нет люфта из-за усилия на шпинделе. Отличное обновление и, конечно, стоит своих денег (10 тыс. рублей).

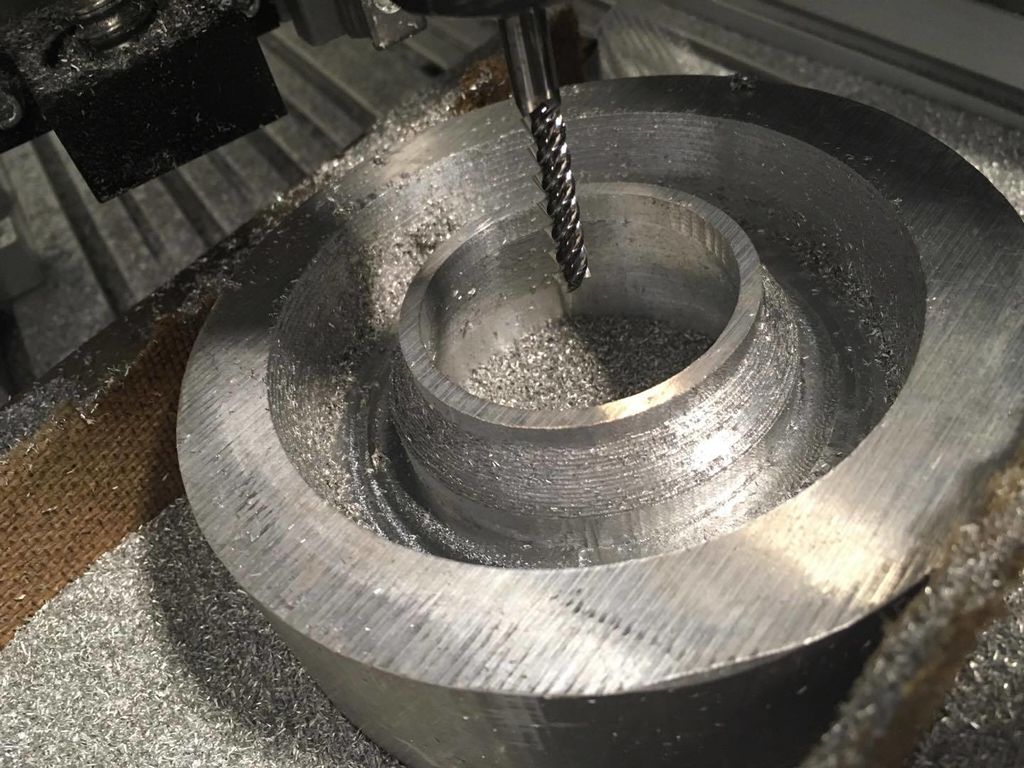

Теперь я готов к алюминию. При работе с AlMg4,5Mn я получил очень хорошие результаты без какого-либо охлаждения.

Шаг 7: Заключение

Создание собственного станка с ЧПУ на самом деле не ракетостроение. У меня относительно плохие условия работы и оборудование, но имея хороший план работ нужно всего несколько бит, отвертка, зажимы и обычный сверлильный станок. Один месяц в CAD и на план покупок, и четыре месяца сборки, чтобы завершить установку. Создание второго станка прошло бы намного быстрее, но без каких-либо предварительных знаний в этой области мне пришлось много узнать о механике и электронике за это время.

Шаг 8: Детали

Здесь вы можете найти все основные части станка. Я бы порекомендовал сплавы AlMg4,5Mn для всех алюминиевых пластин.

Электрические:

Я купил все электрические части на Ebay.

- Arduino + GRBL-Shield: ~ 1500 руб.

- Шаговый драйвер: 1000 руб.шт

- Блок питания: 3000 руб.

- Шаговые двигатели: ~ 1500 руб.шт

- Фрезерный шпиндель + инвертор: 25 тыс. руб.

Механические:

- Линейные подшипники: ссылка

- Линейные рельсы: ссылка

- Шариковые циркуляционные шпиндели: ссылка

- 2x1052mm

- 1x600mm

- 1x250mm

- Фиксированные подшипники шпинделя + держатель степпера: ссылка

- Плавающий подшипник: ссылка

- Шпиндельно-шаговые соединения: заказал китайские муфты за 180 руб.шт

Рама:

- Нижние профили: ссылка

- Х-профили для рельсов: ссылка

- Y-образные профили для установки степпера / шпинделя оси X: ссылка

Портальные:

- Профиль на линейном подшипнике X: ссылка

- Задняя панель / Монтажная панель: 5 мм алюминиевая пластина 600×200.

- Y-профили: 2x ссылка

- Z-профиль: ссылка

- Z-монтажная пластина: 5 мм 250×160 Алюминиевая пластина

- Z-скользящая пластина для крепления шпинделя: 5 мм 200×160 Алюминиевая пластина

Шаг 9: Программное обеспечение

Попользовавшись CAD, затем CAM и, наконец, G-Code Sender я очень разочарован. После долгих поисков хорошего программного обеспечения я остановился на Estlcam, которое является очень удобным, мощным и очень доступным (3 тыс. рублей).

Он полностью перезаписывает Arduino и самостоятельно контролирует шаговые двигатели. Есть много хороших задокументированных функций. Пробная версия обеспечивает полную функциональность программного обеспечения, лишь добавляя время ожидания.

К примеру, поиск края. Нужно просто подключить провод к контакту Arduino A5 и к заготовке (если не металлическая, то используйте алюминиевую фольгу, чтобы временно покрыть ее). С помощью машинного управления вы можете теперь прижимать инструмент для фрезерования к рабочей поверхности. Как только цепь замыкается, машина останавливается и устанавливает ось на ноль. Очень полезно! (обычно заземление не требуется, потому что шпиндель должен быть заземлен)

Шаг 10: Усовершенствование

До настоящего времени оси Y и Z имели временные пластиковые кронштейны для передачи усилий гаек шпинделя и соответственно перемещали фрезерный шпиндель.

Пластиковые скобы были из прочного пластика, но я им не слишком доверяю. Представьте, что скоба оси Z будет тормозить, фрезерный шпиндель просто упадет (очевидно, в процессе фрезерования).

Вот почему я теперь изготовил эти кронштейны из алюминиевого сплава (AlMgSi). Результат прилагается на картинке. Они теперь намного прочнее, чем пластиковая версия, которую я сделал раньше без фрезерного станка.

Шаг 11: Станок в работе

Теперь с небольшой практикой ЧПУ станок по дереву своими руками уже дает очень хорошие результаты (для хобби). На этих снимках изображено сопло из AlMg4,5Mn. Я должен был фрезеровать его с двух сторон. На последнем фото то, что получилось еще без полировки или наждачной бумаги.

Я использовал фрезу VHM 6 мм с 3 лопостями. Я понял, что 4-6-миллиметровые инструменты дают очень хорошие результаты на этом станке.